Конспект лекции по дисциплине "Основы конструкции автомобиля"

Скачать материал

Описание презентации по отдельным слайдам:

КОНСПЕКТ ЛЕКЦИЙ ПО ДИСЦИПЛИНЕ «ОСНОВЫ КОНСТРУКЦИИ АВТОМОБИЛЯ» ЛЕКЦИЯ №1 ВВЕДЕНИЕ. ПОДВИЖНОЙ СОСТАВ АВТОМОБИЛЬНОГО ТРАНСПОРТА Задача курса – подготовить студентов к изучению связанных с ним, других разделов и дисци- плин («Теория эксплуатационных свойств автомобиля», «Анализ конструкции и основы расчета АТС», «Автомобильные двигатели», «Техническая эксплуатация автомобиля», «Основы технической диагно- стики», «Ремонт автомобиля», «Электрооборудование автомобиля»). Литература: Автомобиль: Основы конструкции: Учеб. для ВУЗов специальности «Автомобили и автомо- бильное хозяйство»/Н. Н. Вишняков, В. К. Вахламов, А. Н. Нарбут и др. – 2-е изд. перераб. и доп. – М.: Машиностроение, 1986, –304 с. Устройство автомобиля: Учебник для учащихся автотранспортных техникумов / Е. В. Михай- ловский, К. Б. Серебряков, Е. Я. Тур.—6-е изд., стереотип.— М.: Машиностроение, 1987.—352 с.: ил. Анохин В. И. Отечественные автомобили. М.: Машиностроение, 1977. 592с. с ил. Автомобили / А. В. Богатырев, Ю. К. Есеновский-Лашков, М. Л. Насоновский, В. А. Черны- шев. Под ред. А. В. Богатырева. – М.: КолосС, 2004. – 496 с.: ил. Унгер Э. В., Машатин В. Н., Этманов С. А. Устройство и техническое обслуживание автомо- билей КамАЗ. – М.: Транспорт, 1976. – 392 с. Юрковский И. М., Толпыгин В. А. Автомобиль КамАЗ. Устройство, техническое обслужива- ние, эксплуатация. М., ДОСААФ, 1975. Автомобили КамАЗ: Техническое обслуживание и ремонт / В. Н. Барун, Р. А. Азаматов, В. А. Трынов и др. – М.: Транспорт, 1984. 251 с., ил., табл. История развития автомобильной промышленности этап «мускульный» 1791-1834. Самодвижущийся экипаж с автономным двигателем давно за- нимал умы изобретателей в разных странах. Первоначально пытались использовать ветер или же му- скульную энергию размещенных на борту экипажа людей (веломобили). Известны две их конструкции: "самобеглая коляска" Леонтия Лукьяновича Шамшуренкова (1687-1758), описание которой отсутствует и самокатка Ивана Петровича Кулибина (1735-1818). С двумя пассажирами и слугой самокатка Кулиби- на весила около 500 кг и развивала скорость до 10 км/ч. Конструкция не может считаться в полном смысле этого термина автомобилем, она все же представляет значительный технический шаг вперед от конного экипажа к автомобилю. В дальнейшем Кулибин был одержим идеей создания «вечного двигате- ля» и затратив немало энергии на работу в тупиковом направлении умер. этап «паровой» 1834-1899 Этот этап ознаменован использованием энергии пара. В 1834 г. замечательными отечественными механиками Ефимом Алексеевичем Черепановым (1774-1842) и Мироном Ефимовичем Черепановым (1803-1849) на Урале был построен первый в России паровоз. В последующие годы были построены различные по конструкции паровые тягачи, которые активно использовались в горной промышленности и во время русско-турецкой войны. Выпуск паромобилей продолжалось вплоть до первой мировой вой- ны. этап «электрический». В конце 19 века благодаря изобретателям появились первые электриче- ские двигатели, кислотные аккумуляторы и разработана теория регулирования. Использование же элек-

трической энергии для самоходных экипажей в России началось на рубеже XIX и XX вв. Живший во Франции русский изобретатель-электротехник занимался разработкой электродвигателя для экипажа и на одну из выдвинутых им идей электромобиля даже получил авторский документ-привилегию. Многие инженеры, конструировавшие в те годы электромобили, в своих исканиях шли на ощупь, путем экспе- риментов. Известный теоретик в области электротехники разработал в 1879 г. теорию регулирования скорости движения электрических экипажей с помощью контроллеров и создал конструкцию для пуска электродвигателей. Но наибольших успехов добился Ипполит Владимирович Романов. Петербургским изобретателем были спроектированы четыре модели электромобилей: двухмест- ная, четырехместная, а также 17-местный и 24-местный омнибусы. Двухместный кэб и 17-местный ом- нибус построены по его проекту в 1899 г.Малая модель следовала по конструкции наметившейся тогда оригинальной компоновочной схеме: передние колеса большого диаметра - ведущие, передача цепями от двух не связанных один с другим электродвигателей, под полом экипажа - силовая установка. Для управления машиной служили поворотные задние колеса меньшим диаметром, чем передние. Передние колеса подвешивались к стальной трубчатой раме на четырех винтовых пружинах, задние - на попереч- ной полуэллиптической рессоре. Все колеса - тележного типа, деревянные, со сплошными резиновыми шинами и бронзовыми втулками.В кэбе позади двухместного салона помещался объемистый отсек для батарей, над которым - пост управления с сиденьем для водителя. Сбоку ящика с аккумуляторами нахо- дились две ступеньки, по которым водитель поднимался к посту управления.Для замедления и останов- ки экипажа служили электрический рекуперационный и механический тормоза. Регулирование скорости движения в диапазоне от 1,5 до 35 км/ч осуществлялось девятиступенчатым контроллером.Большое значение Романов придавал снижению массы электромобиля. Искушенный специалист по электротех- нике, он прекрасно понимал техническую трудность создания легких аккумуляторов. Тем не менее именно в этом направлении он усиленно работал. Аккумуляторы конструкции Романова имели более тонкие пластины, чем большинство тогдашних батарей, и располагались не вертикально, а горизонталь- но. Масса решеток, составлявших основу этих пластин, равнялась 30% от общей массы, в то время как у аккумуляторов других конструкций этот показатель достигал 66%.Электродвигатель собственной кон- струкции, легкий и быстроходный, развивал мощность 4,4 кВт, эквивалентную 6 л. с., при 1800 об/мин. И наконец, легкая рама из труб, рациональная конструкция ходовой части и кузова позволили довести массу двухместного электромобиля до 720 кг, причем из них 350 кг приходилось на аккумуляторы. Здесь следует отметить, что у одного наиболее совершенного электромобиля тех лет французского "Жанто" масса составляла 1440 кг, в том числе 410 кг приходилось на аккумуляторы.Своей малой массой элек- тромобили Романова обязаны и специальному легкому листовому материалу для панелей кузова. Его получали путем спрессовки холста и древесины, пропитанных органическими клеями. Такой материал мы сегодня назвали бы слоистым деревоп ластиком.Двухместный электромобиль Романова существовал в двух разновидностях: с полностью закрытым кузовом типа кэб и как коляска с жестким капюшоном над пассажирами, из которого выдвигались дополнительные панели, предохранявшие от непого- ды.Передние ведущие колеса, задние управляемые, размещение аккумуляторов и водителя позади сало- на - своего рода "перевернутая" схема традиционного автомобиля тогда была не редкость. Ее можно бы- ло встретить, в частности, на американских электромобилях "Илектрик кэрридж" и "Моррис-Сэлом" се- редины 90-х гг. При этом надо иметь в виду, что на довольно распространенных тогда конных наемных экипажах-кэбах возница тоже сидел позади салона и выше его, благодаря чему имел прекрасную обзор- ность. И. В. Романов, как У. Моррисон и Ш. Жанто, продолжили в своих электромобилях эту тради- цию.Известно, что Романов спроектировал также и четырехместный электромобиль, но его подробное описание не сохранилось. Однако детали устройства электрического омнибуса на пятнадцать сидящих и двух стоящих пассажиров известны. Эту машину, как и двухместный экипаж, изобретатель построил в 1899 г.Источником энергии служили 44 аккумуляторные батареи, размещенные в восьми ящиках в зад- ней части кузова. Они обеспечивали без подзарядки пробег 64 км - показатель неплохой и для совре- менных электромобилей. Два двигателя общей мощностью 12 л. с. сообщали омнибусу, снаряженная масса которого составляла около 1600 кг, скорость 11 км/ч и позволяли двигаться также и задним хо- дом.Подвеска колес у омнибуса была сделана на очень мягких продольных полностью эллиптических рессорах, дополненных винтовыми пружинами, а шины колес - сплошными резиновыми. Колеса враща- лись на шарикоподшипниках, для управления поворотом служила рулевая рукоятка. В оборудование ом- нибуса входили боковые сигнальные фонари, электрический прожектор, сигнальный звонок.Такой ом- нибус подвергся испытаниям в феврале 1901 г. в Петербурге, признан представляющим удобство, без- опасным для уличного движения и общественного пользования. Городская дума на этом основании раз-

решила И. В. Романову открыть в Петербурге регулярное движение их на десяти линиях.Романов пред- полагал организовать акционерное общество для эксплуатации в столице 80 электрических омнибусов. Но довольно тяжелые финансовые условия, выдвинутые Городской думой, и отсутствие достаточных средств не позволили ему развернуть успешное начинание, хотя у него был готов и проект экипажа на 24 пассажира. Бесшумность и отсутствие отработавших газов уже в те годы для городского транспортного сред- ства имели существенное значение. И поэтому в том же 1901 г. на московском велосипедном заводе "Дукс" была изготовлена партия электрическх десятиместных омнибусов для обслуживания гостиниц. По конструкции машина "Дукс" была менее совершенной, чем электромобиль Романова. Там передняя ось поворачивалась целиком на вертлюге, как у конных экипажей, хотя к тому времени на автомобилях и электромобилях уже применялась рулевая трапеция Жанто. Правда, для управления поворотом "Дукса" служило рулевое колесо.Электромобили, как и паровые автомобили, сыграли определенную роль в раз- витии "безлошадных экипажей" в России. Но все же важнейшим этапом в истории создания отечествен- ной транспортной техники является возникновение автомобиля с двигателем внутреннего сгора- ния.Нередко этот факт связывают с автомобилем Путилова и Хлобова, относя постройку ими такой ма- шины к 1882 г. Однако документально эти сведения не подтверждаются.На основании надежных свиде- тельств можно утверждать, что первый русский автомобиль был построен в 1896 г. петербургскими изобретателями - отставным морским офицером Евгением Александровичем Яковлевым (1857-1898) и инженером Петром Александровичем Фрезе (1844-1918).Яковлев, уволившись в отставку в чине лейте- нанта в 1883 г., начал эксперименты с двигателями внутреннего сгорания. Позже, в 1891 г., он основал на Большой Спасской улице в С.-Петербурге Первый русский завод керосиновых и газовых двигателей Е. А. Яковлева. Его стационарные двигатели изготовлялись в больших для своего времени количествах (к 1892 г. поставил 20 моторов) и экспонировались на всех выставках в Петербурге и Москве. Керосино- вый двигатель Яковлева в 1893 г. находился в числе экспонатов Всемирной выставки в Чикаго, а на Все- российской промыш-ленно-художественной выставке 1896 г. в Нижнем Новгороде его завод показал пять разных моделей, в том числе с горизонтальным цилиндром мощностью 1 и 6 л. с.Конструкция этих моторов мощностью от 2 до 25 л. с. представляла несомненный технический интерес, а новые идеи, ре- ализованные Яковлевым, были отмечены Привилегиями № 11 и № 12 за 1892 г. Среди особенностей этих двигателей - электрическое зажигание рабочей смеси, смазка под давлением, съемная головка ци- линдров.Что касается Фрезе, то он возглавлял известную в Петербурге фабрику конных экипажей, осно- ванную К. Неллисом в 1827 г. Она размещалась в доме № 10 по Эртелеву переулку и была известна вы- соким совершенством колясок, карет, дрожек (до сих пор в С.-Петербурге сохранена карета, изготовлен- ная в 1866 г. фабрикой "К. Неллис" для жены русского царя Александра III). Фрезе, склонный к изобре- тательству, разработал немало усовершенствований в конных экипажах. Например, среди предложенных им оригинальных технических решений - "новая система увески экипажей на лежачих рессорах", защи- щенная Привилегией № 10 408 от 28 декабря 1883. Экипажи Фрезе, как и двигатели Яковлева, демонстрировались в 1893 г. в Чикаго, где был пред- ставлен и один из первых в мире автомобилей серийного производства-немецкий "Бенц" модели "Вело". В Петербурге тогда таких автомобилей еще не было только в августе 1895 г. Элиаш Зеленый выписал из Германии "Бенц-Вело" № 178. Так что знакомство с новинкой состоялось на стенде чикагской выставки, если не считать отрывочных сведений из технических журналов.Решение совместными усилиями по- строить автомобиль родилось быстро. Однако осуществить его удалось только через три года. Яковлев изготовил двигатель и трансмиссию, Фрезе - ходовую часть и кузов.Что представляла собой маши- на?Четырехтактный двигатель с одним горизонтальным цилиндром находился в задней части кузова. Для охлаждения цилиндра служила вода, а теплообменниками-две латунные емкости, размещенные вдоль бортов в задней части машины. Рабочую смесь воспламеняла электрическая искра.Карбюратор был простейшим, так называемого испарительного типа (в отличие от современных карбюраторов рас- пылительного типа). Его цилиндрический корпус возвышался в заднем левом углу кузова.Двигатель, построенный Яковлевым, развивал мощность около 1,5-2 л. с. Если соотнести его показатели с парамет- рами тоже одноцилиндрового двигателя "Бенц-Вело" (1,5 л. с. при 400 об/мин и рабочем объеме около 700 см3), то можно считать, что при равном уровне форсирования он имел рабочий объем около 1000 см3.К сожалению, дошедшие до нас сведения о двигателе весьма скудны. Это обстоятельство дало ос- нование предполагать (историки В. И. Дубовской, В. Н. Беляев), что на автомобиле просто стоял двига-

тель "Бенц-Вело". Яковлев мог приобрести его в торговом доме Карла Шпана, открывшемся в Петербур- ге в 1894 г. Но какой смысл в этом шаге владельцу завода, который сам не только делал двигатели, но и внедрял на них свои оригинальные новшества? В таком поступке нет логики, тем более, что на нижего- родскую выставку, куда готовили свое детище Яковлев и Фрезе, допускались только изделия отече- ственной промышленности.Другое дело, что скорее всего компоновка двигателя с трансмиссией была навеяна Яковлеву бенцевской конструкцией, но весь силовой агрегат Яковлев выполнил сам, причем от- казался от ремней сыромятной кожи в трансмиссии, заменив их ремнями из прорезиненной ткани. Трансмиссия состояла из ремней со шкивами, посредством которых можно было получить две передачи вперед и холостой ход, ременная трансмиссия выполняла также функции сцепления. Передачи включа- ли рычажками, помещенными на стойках слева и справа от рулевой колонки. Задний ход отсутство- вал.Под сиденьем водителя и пассажира располагался поперечный ведущий вал трансмиссии с диффе- ренциалом. Насаженные на его концы звездочки через цепи передавали вращение ведомым звездочкам, соединенным со спицами задних ведущих колес шестью стремянками каждая. Судя по соотношению диаметров цепных звездочек, видимых на сохранившихся фотоснимках русского автомобиля, переда- точное число главной передачи составляло около 5,45. Машина имела два тормоза. Ручной тормоз (от рычага, расположенного у левого борта кузова) действовал на шины задних колес, прижимая к ним кро- хотные колодки. Ножной действовал на ведущий вал трансмиссии.Ходовая часть конструкции сохрани- ла много общего с конными экипажами: деревянные колеса (задние по диаметру в 1,2 раза больше пе- редних) со спицами, сплошные резиновые (непневматические) шины шириной 60 мм, ступицы колес - на втулках скольжения, то есть без шарикоподшипников, не полуэллиптические, как мы привыкли ви- деть, а полностью эллиптические продольные рессоры. Переднюю и заднюю оси связывал подрамник, образуя своего рода шасси, на которое через рессоры опирался пассажирский кузов с силовой установ- кой. Очень оригинально было сделано рулевое управление. Если Карл Бенц применил запатентован- ное им в 1893 г. устройство, где между осью и поперечиной кузова находилось поворотное упругое зве- но из двух маленьких рессор, то на автомобиле Яковлева и Фрезе передние колеса поворачивались вме- сте с рессорами относительно шкворней передней оси и втулок в расположенной над ней передней по- перечине.кузова. Для поворота служил установленный вертикально перед сиденьем рулевой рычаг на колонке.В оборудование машины входили складной кожаный верх, гудок с резиновой грушей, фонари со свечами. Как следовало из рекламных объявлений, автомобиль Е. Яковлева и П. Фрезе имел массу около 300 кг, мог развивать скорость около 20 верст в час (21,3 км/ч) и располагал запасом топлива на десять часов езды.По двум сохранившимся фотографиям (образцы машины и чертежи до нас не дошли) автору графическим методом удалось восстановить основные размеры первого русского автомобиля. Его база - 1370 мм, колея - 1230 мм спереди и 1290 сзади, длина - 2180 мм, ширина-1530 мм, высота - 1440 мм (при сложенном верхе). Анализ показал, что они заметно отличаются от размеров моделей "Вело" и "Виктория" фирмы "Бенц". Автор имеет все основания утверждать, что машина Яковлева и Фрезе не была копией немецкой модели, несмотря на то, что к 1896 г. по Петербургу уже ездили четыре "Бенца": два-модели "Вело" и два - "Виктория". Между прочим, первый "Бенц-Вело" поступил в Петербург, когда даже подробное знакомство с его устройством не могло повлиять на основные конструктивные решения Яковлева и Фрезе. Следует также добавить, что "Журнал новейших открытий и изобретений" в 1896 г. опубликовал описание первого русского автомобиля, отметил ряд существенных усовершенствований в конструкции трансмиссии, ходовой части и кузова, отличавших его от машин иностранных фирм.Что касается общности компоновки отечественной и немецкой машин, то многие автомобили тех лет - французский "Деляе", английский "Инглиш Микеник", немецкий "Лутцманн", австрийский "Нес- сельсдорфер", шведский "Скания-Вабис" были похожи на модель "Бенц-Вело".Заслуживает внимания вопрос о марке первого русского автомобиля. Судя по публиковавшейся в те годы рекламе, например в петербургской газете "Новое время" (с 27 мая 1896 г. по 17 апреля 1900 г. по старому стилю), машина однозначно была представлена как изделие завода Е. А. Яковлева. В то же время "Журнал новейших от- крытий и изобретений" (1896. № 24. с. 2-3) сообщал, что "за это дело взялась известная фирма в Петер- бурге "Фрезе и К " (бывш. Неллис), оканчивающая постройку двухместного экипажа с бензиновым дви- гателем, предназначающегося для отправки на нижегородскую выставку. Фирма "Фрезе и К°" построила только экипаж, двигатель же построен С.-Петербургским заводом газовых и керосиновых двигателей Е. А. Яковлева".На основании этой цитаты следует предположить, что Фрезе принадлежит приоритет в со- здании машины. Однако спор помогло разрешить изучение фирменной латунной таблички на спинке сиденья. Она видна на хранящемся в Нижегородском областном архиве единственном негативе со сним-

ком первого русского автомобиля. На табличке просматривается следующая надпись: "Экипажи, фабр, фрезе и К° машинно-строит. заводъ Е. А. Яковлева. С.-Петербургъ". Она разрешает все споры и дает право считать эту машину изделием Яковлева и Фрезе.Первый русский автомобиль с двигателем внут- реннего сгорания прошел испытание в мае 1896 г., в июне отделка машины была закончена, 1 июля она экспонировалась на Всероссийской промышленно-художественной выставке в Нижнем Новгороде и со- вершала демонстрационные поездки. Автомобиль не вызвал интереса у официальных кругов царской России. Более того, все энциклопедии тоже обошли вниманием конструкцию Яковлева и Фрезе, даже не упомянув ее в статьях "Автомобиль". Только в советское время историки-исследователи В. Н. Беляев, В. И. Дубовской, Н. Я. Лирман, Н. А. Яковлев отыскали и обнародовали материалы по первому русскому автомобилю.Был ли построен один экземпляр или партия машин? В рекламном объявлении "Нового времени" середины 1897 г. завод Е. А. Яковлева предлагал самодвижущиеся экипажи (заметьте, во мно- жественном числе!) с быстрым исполнением заказов и умеренными ценами.К сожалению, в 1 898 г. Яковлев умер, а его компаньоны не проявили интереса к дальнейшему развитию автомобильного произ- водства. Тем не менее к 1900 г. русские изобретатели не раз заявляли о себе как о специалистах, способ- ных создать самодвижущийся экипаж не только с паровым или электрическим двигателем, но и с двига- телем внутреннего сгорания.Конструкция Яковлева и Фрезе открыла новую эпоху в отечественном транспортном машиностроении, и с 1896 г. мы вправе вести отсчет истории автомобилестроения нашей Родины. Русские промышленники весьма осторожно отнеслись к созданию собственного производства ав- томобилей. Прежде всего ни одно крупное предприятие не хотело рисковать: неопределенным был спрос на новое транспортное средство, отсутствовали необходимые для его выпуска отечественные ма- териалы и полуфабрикаты и, самое главное, не существовало своих конструкций и специалистов. В этих условиях попытка "Аксая" должна расцениваться как героическая - ведь этот завод сам изготовлял весь автомобиль целикосм3 Напомним, что "Фрезе и К°", "Россия", "Дукс", "Интернациональ" использовали импортные двигатели и трансмиссии. Наиболее подходили для выпуска автомобилей крупные промышленные портовые города: С.- Петербург, Рига, Одесса. Первый из них, как столица страны, располагал развитым машиностроением, опытными кадрами и мог рассчитывать на участие в автомобильном производстве кроме одного голов- ного завода и других предприятий: резинотехнических, металлургических, электротехнических. Одним из таких технических хорошо оснащенных предприятий слыл Петербургский машино- строительный, чугунолитейный и котельный завод Г. А. Лесснера. Его производственный профиль был исключительно широк: типографские машины, прессы, насосы, паровые машины, и котлы, двигатели внутреннего сгорания и даже такие, весьма сложные по тем временам изделия, как торпеды для военно- морского флота. Основанный в 1853 г., он постоянно расширялся и к 1902 г. занимал две обширные промышлен- ные площадки: "Старый Лесснер" и "Новый Лесснер". И как раз на новом заводе (ныне завод имени Карла Маркса) наряду с паровыми поршневыми машинами и началось автомобильное производство. Но прежде несколько слов о выдающемся русском инженере, чьи конструкции выпускал "Лесснер". Борис Григорьевич Луцкой (1865-1929) родился под Бердянском, окончил в Севастополе гимна- зию и затем, после окончания в 1886 г. Мюнхенской высшей технической школы, стал дипломирован- ным инженером-механиком. Он проявил серьезный интерес к двигателям внутреннего сгорания, имел возможность ознакомиться с новейшими их образцами: в радиусе 300 км от Мюнхена в Канн-штадте, Мангейме, Дойце, Нюрнберге работали известные изобретатели Г. Даймлер, В. Майбах, К. Бенц, Н. От- то, ?. Дизель и др. Уже в 1887 г. Луцкой разработал свою первую конструкцию стационарного газового двигателя. Его построил гамбургский машиностроительный завод "Кеберс Айзенверк". Затем изобрета- тель с 1891 по 1897 г. работал на Нюрнбергском машиностроительном заводе (ныне МАН), в последние годы в должности главного инженера.

Борис Григорьевич был автором множества конструкций двигателей, автомобилей, даже самоле- тов, занимал высокие инженерные должности на автомобильных заводах "Даймлер", "Аргус", "Штевер". Когда в июне 1898 г. фирма "Даймлер" демонстрировала на автомобильной выставке в Париже самый большой по тем временам грузовик, способный перевозить 5 т груза, то вместе с Г. Даймлером, пионе- ром автомобилестроения, туда прибыли и его три ближайших помощника - Вильгельм Майбах, Гуго Фишер и Борис Лоутцки (то есть Луцкой). Вскоре русское военное ведомство приобрело два грузовика "Даймлер" конструкции Б. Луцкого, которые с апреля 1901 г. стали обслуживать Ижорский завод. У не- го, как и у завода "Лесснер", был общий заказчик - военно-морское ведомство. Руководители завода "Лесснер", зная уже, что для строящихся русских подводных лодок Луцкой сконструировал двигатели внутреннего сгорания, решили заключить с ним и фирмой "Даймлер" договор об изготовлении у себя по ее лицензии лодочных и судовых двигателей внутреннего сгорания, а также автомобилей. Договор был подписан в конце 1901 г. В соответствии с ним "Лесснер" брался за выпуск автомобилей, но не марки "Мерседее", которые тогда выпускал завод "Даймлер" в Каништадте, а срав- нительно малоизвестных моделей, которые изготовлял дайм-леровский филиал в Мариенфельде, приго- роде Берлина. Там Луцкой был одним из директоров, и именно его конструкции составляли основу про- изводственной программы филиала. "Лесснер" пригласил Бориса Григорьевича быть по совместительству инженером-консультантом завода и в соответствии с параграфом девятым договора 1901 г. "с каждой стороны мотора у автомобиля, построенного обществом "Лесснер", должна быть фирменная табличка, на которой стояли бы слова "Луцкой-Даймлер" и порядковый номер". Итак, общество "Лесснер", на двух заводах которого работало около 1000 человек, приступило к выпуску автомобилей конструкции Б. Г. Луцкого. Первый из них - пожарный - с мотором мощностью 12-15 л. с. был готов в июле 1904 г. Однако надежды на поставки русской армии грузовиков не реализо- вались, хотя в 1902 г. "Лесснер" демонстрировал машины Луцкого на маневрах. Без казенных заказов производство развиваться не могло. И вот, когда дальнейшее развитие автомобильного производства стояло под вопросом, поступил заказ от столичного почтамта. Там сгорели 12 легких фургонов для пе- ревозки почты, поставленные в свое время фабрикой "Фрезе и К°". Им на замену требовались машины более современные, рассчитанные на доставку 350-400 кг корреспонденции и газет. Заказ был принят, и сборку первого автомобиля закончили в марте 1905 г. Масштабы выпуска автомобилей (партия из 14 штук в год) на "Лесснере" сегодня нам представ- ляются мизерными. Однако многие известные тогда фирмы не могли похвастать очень крупными объе- мами производства. В том же 1905 г. завод "Нессельсдорфер ваген-фабрик" (ныне "Татра") построил 15 машин, а годом раньше "Бьюик" и "Хорьх" выпустили соответственно 37 и 18 автомобилей. Это неуди- вительно. Автомобиль в начале XX в. был еще дорог, и каждая фирма радовалась любой заказанной пар- тии машин. Почтовая модель оснащалась двухцилиндровым двигателем рабочим объемом 1528 см и мощно- стью 8-10 л. с. при 1000 об/мин. Конструкция его являлась довольно совершенной. Так, и впускной и выпускной клапаны имели привод от распределительных валов, хотя тогда еще сохранялись на произ- водстве модели с впускными клапанами, действовавшими от разрежения в цилиндре. Охлаждение было водяным с циркуляцией не от разности температур (темосифонный принцип), а от напора, создаваемого насосом. Для дополнительной (ко встречному потоку) тяги воздуха через радиатор спицам маховика бы- ла придана форма вентиляторных лопастей. Однако в эффективности их действия можно сомневаться. Воздух скорее всего засасывался этим вентилятором через лувры в боковинах капота (по семь в каж- дой), чем через соты радиатора, имевшие несравненно большее сопротивление. Масло поступало по каналам к подшипникам и другим ответственным элементам двигателя под давлением. Резервуар с запасом смазки находился у правого лонжерона рамы. Для зажигания смеси служило магнето "Бош". Карбюратор с горизонтальным поршневым золот- ником -конструкции "Даймлер". Бак с бензином находился сзади, а топливо подавалось к карбюратору

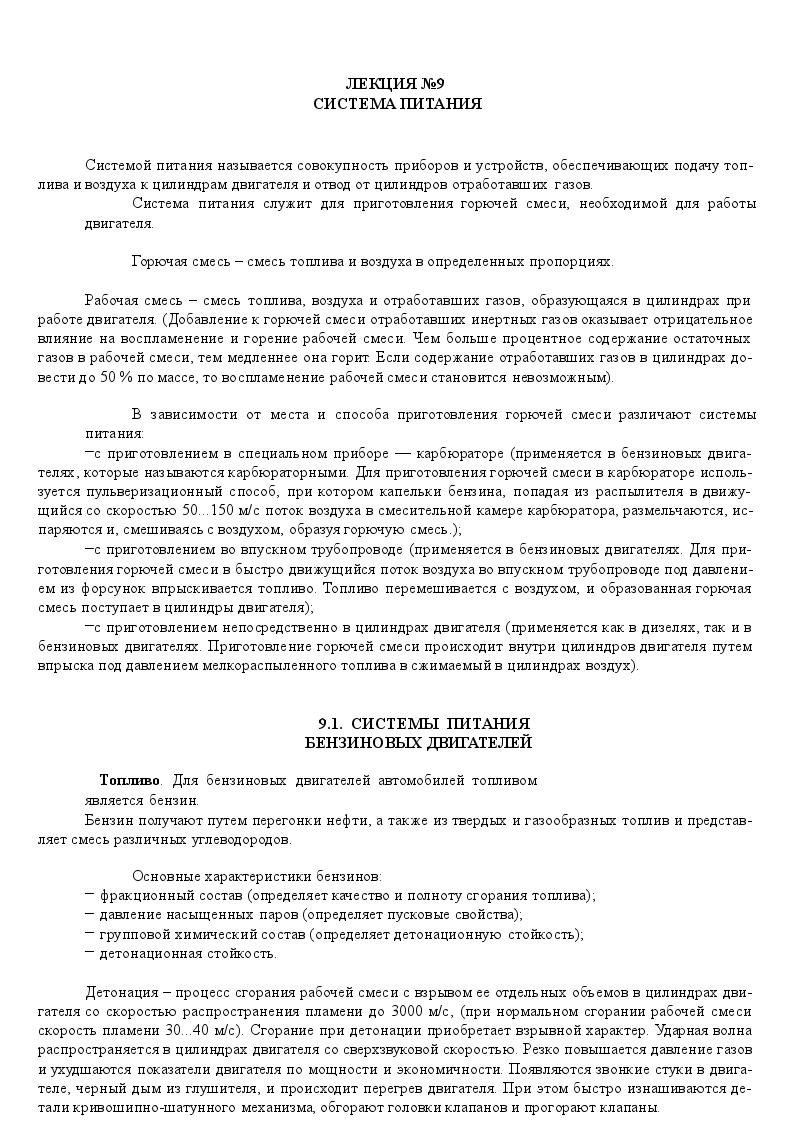

под давлением, которое создавали в баке отводимые туда отработавшие газы. В средней части рамы, отштампованной из никелевой стали, крепилась трехступенчатая коробка передач, все шестерни которой вращались на шарикоподшипниках. Коробка объединяла и коническую главную передачу, и дифференциал. Вращение к задним ведущим колесам от этого объединенного узла трансмиссии передавали цепи. Конструкция подвешенных на продольных полуэллиптических рессорах колес с 12 деревянными спицами каждое была традиционна. Колеса уже вращались на шарикоподшипниках, но целый ряд фирм еще предпочитал более дешевые бронзовые втулки. В те годы на всех легковых машинах "Мерседес" балка передней оси была трубчатой, "Лесснер" делал ее кованой, квадратного сечения. Рулевое колесо с пятью спицами и рулевая колонка располагались справа - так делали почти все заводы. Собственно рулевой механизм работал по схеме "червяк и гайка". Данных о габарите почтового "Лесснера" не сохранилось, но анализ имеющихся фотографий дает основание считать, что его колесная база равна 2200 мм, длина - около 3400 мм, а расстояние от поверх- ности дороги до пола кузова - 820 мм (большая величина, объясняемая наличием прямых лонжеронов рамы и высоких колес диаметром 880 мм). Масса машины в снаряженном состоянии - около 1200 кг. Наибольшая скорость - 30 км/ч. Почтовый автомобиль, грузовик, легковой автомобиль с двигателем мощностью 32 л. с., его шас- си, а также легковой автомобиль с шестицилиндровым двигателем "Лесснер" демонстрировал на I Меж- дународной автомобильной выставке 1907 г. в С.-Петербурге. Примечательно, что на стенде "Лесснера" наряду с почтовой машиной экспонировалась и ее трансмиссия. За два года она прошла на автомобиле "Лесснер" почти 35 тыс. км и находилась в безупречном состоянии. Кузова для представленных там легковых машин изготовила известная в столице экипажная фаб- рика "Иван Брейтигам". На этой выставке петербургский завод получил большую золотую медаль "за установление авто- мобильного производства в России". Журнал "Автомобиль" (№ 4. С. 2032) писал в 1908 г., что "в России единственным заводом, строящим автомобили современного типа, является завод Г. А. Лесснер... К че- сти этого завода следует приписать то обстоятельство, что он в действительности строит свои машины, а не собирает лишь их из заграничных частей". С 1906 по 1909 г. типаж автомобилей "Лесснер" был очень пестрым: легковые модели с двигате- лями мощностью 12, 22, 32 и 90 л. с., грузовики и фургоны грузоподъемностью 1,2 и 2 т, автобусы, по- жарные автомобили- в общей сложности 13 разновидностей. В рекламе, которую "Лесснер" регулярно помещал на обложке журнала "Автомобиль", завод под- черкивал: "автомобили собственного производства", "своей постройки", хотя одновременно он вел про- дажу машин немецкой фирмы "Даймлер", лицензиатом которой являлся. Начав с легковых моделей, имевших двухцилиндровый двигатель мощностью 1 2 л. с. (1906-1907 гг.), завод освоил и машины с четырехцилиндровыми двигателями мощностью 22л. с. (1906-1908 гг.) и 32 л. с. (1907-1909гг.) Обратимся к последней модели. Штампованная рама, зависимая подвеска колес на продольных полуэллиптических рессорах, сотовый радиатор, двигатель с несъемными головками цилиндров, ни жне к лапа иное газораспределение с кулачковыми валами, находящимися по обе стороны двигателя, червяч- ный рулевой механизм, расположенная отдельно от двигателя коробка передач, цепная передача к веду- щим колесам. По конструкции "Лесснер" не отличался от большинства других моделей.

Но его двигатель (4559 см3, 32 л. с. при 1200 об/мин) имел четыре отдельных цилиндра. И хотя благодаря такому решению масса и длина мотора возрастали, упрощалось производство и ремонт ци- линдров. Их довольно сложные отливки (отъемные головки цилиндров еще не применялись) имели много брака, а отдельные цилиндры удешевляли производство. Свобода по длине, вытекающая из раз- дельной установки цилиндров, позволила Луцкому сделать коленчатый вал пятиопор-ным, что повыша- ло долговечность. Модель с 32-сильным двигателем сохранила маховик-вентилятор, но его действие уже дополнял общепринятый вентилятор между радиатором и двигателем. Карбюратор, впускная труба и водяной насос размещались на правой стороне двигателя. Они чаще требовали внимания от водителя, и ремонт или регулировку их можно было производить стоя на обочине, а не на проезжей части дороги. В годы, когда конусное сцепление доминировало на большинстве легковых и грузовых моделей, у легковых "Лесснеров" уже применялось очень компактное многодисковое сцепление, встроенное в сту- пицу маховика. Немалый интерес представляла коробка передач (четырехступенчатая на моделях 22 л. с. и 32 л. с. и трехступенчатая на модели 1 2 л. с.). Б. Г. Луцкой, стремясь обойти патент Л. Рено на коробку передач с прямой высшей передачей, нашел свое интересное решение. Он предложил вместо трехваль- ной схемы, широко распространенной и поныне, двухвальную с валами, лежащими в горизонтальной плоскости. Ведомый вал заканчивался конической шестерней, связанной с дифференциалом и полуосями. Наборами шестерен на обоих валах обеспечивались три передачи. Ведущий вал коробки тоже заканчи- вался конической шестерней, которая передала крутящий момент на дифференциал и полуоси, но только на высшей передаче, являвшейся таким образом прямой. Ведомые конические шестерни стыковались своими нерабочими торцами и образовывали коробку дифференциала. Необычное, хотя технологически несколько усложненное решение. У всех легковых "Лесснеров" передача к ведущим колесам была цепной и оси ведущих цепных звездочек проходили под лонжеронами рамы. Сами же лонжероны были прямыми, без выгибов над зад- ней осью или перегиба в зоне передних колес. Лишь в передней части высота лонжерона, имевшего швеллерное сечение, уменьшалась. Избранная конструкция являлась весьма выгодной применительно к технологическим возможностям завода. Однако она привела к большой высоте машины -около 2000 мм с поднятым тентом. "Лесснер" с 32-сильным мотором выпускался с колесной базой 3000 и 3480 мм и развивал скорость около 65 км/ч. Резко отличалась по конструкции от названной модели машина (1907-1908 гг.) с шестицилиндро- вым 90-сильным двигателем. Его цилиндры были отлиты в трех блоках. Зажигание осуществлялось от двух магнето. Длинное (колесная база около 3800 мм) и низкое шасси предназначалось для двух-, четы- рехместных спортивных кузовов. Возможно, что несколько экземпляров автомобилей этой модели не были построены целиком в С.-Петербурге, а собраны из деталей, поставленных фирмой "Даймлер". Строил "Лесснер" и грузовики, преимущественно двух моделей: грузоподъемностью 1,2 и 2 т. Обе оснащались двухцилиндровыми двигателями. Первая имела цепную передачу и трехступенчатую коробку передач. У второй была четырехступенчатая коробка передач, а вращение к ведущим колесам передавалось шестернями. На обеих - стальные литые колеса со сплошными резиновыми шинами. Заводу удалось к 1909 г., то есть за четыре года автомобильного производства, поставить различ- ным организациям около трех десятков грузовиков. Он изготовил в 1908 г. министерству внутренних дел специальный фургон для перевозки арестантов (6-8 человек). Его шасси - от грузовика малой модели с двухцилиндровым мотором мощностью 10-12 л. с., скорость 25 км/ч. "Лесснер" настойчиво искал заказчиков. Не сумев продать военному министерству обычные лег- ковые машины, он предложил летом 1909 г. шестиместный открытый автомобиль с четырьмя ведущими и управляемыми колесами и громадным дорожным просветом (320 мм). Крутящий момент от полуосей, располагавшихся параллельно балке каждого ведущего моста, передавался двумя парами конических

шестерен через пустотелый поворотный шкворень. Колеса были собраны из двух стальных штампован- ных дисков конусной формы и оснащены пневматическими шинами размером 930X135 мм. Снабженный 45-сильным двигателем и четырехступенчатой коробкой передач, полно-приводный "Лесснер" оказался довольно тяжелым- 2700 кг. Краткие испытания пробегом на 1600 верст по грунто- вым дорогам и движение по глубокому песку в течение часа со скоростью 8 верст в час показали его вы- сокую проходимость. Но и эта конструкция не вызвала интереса у военных. Все попытки оказывались безуспешными. Даже специальный легковой автомобиль, изготовлен- ный в 1906 г. лично для С. Ю. Витте, председателя Совета министров царской России, не дал желаемого эффекта. В конце концов, не найдя заказчиков, "Лесснер" в июле 1909 г. расторг договор с "Даймлером". Его интересы в России стала представлять кузовная фирма "Брейтигам", а "Лесснер", оставив автомоби- ли, обратился к более выгодным поставкам торпед и оборудования для военных кораблей. За неполные шесть лет "Лесснер", у которого выпуском автомобилей занималось около 250 чело- век, изготовил и продал около сотни машин (на основе анализа архивных данных, проведенного Д. В. Козловым). Этапы развития автомобильной промышленности в СССР. До Великой Октябрьской социалисти- ческой революции в царской России не было автомобильной промышленности и автомобильного транс- порта. В небольшом количестве автомобили ввозили из-за границы. Единственным предприятием, вы- пускавшим автомобили в России, был Русско-Балтийский вагоностроительный завод (г. Рига). На этом заводе автомобили, как правило, собирали из импортных частей. С 1908 по 1915 г. завод выпустил лишь 451 легковых автомобилей и небольшое количество грузовых и специальных автомобилей. Эвакуиро- ванный в Москву во время первой мировой войны Русско-Балтийский завод прекратил существование в 1915 г. Первые советские автомобили АМО-Ф-15 грузоподъемностью 1,5 т были выпущены в 1924 г. в Москве на заводе АМО — (в настоящее время производственное объединение ЗИЛ). В 1925 г. начал выпуск грузовых автомобилей Я-3 Ярославский автомобильный завод. Горьковский автомобильный завод (ГАЗ) вступил в строй в январе 1932 г. и выпускал грузовые автомобили ГАЗ-АА и ГАЗ-ММ, а также легковые автомобили ГАЗ-А и М-1. На Горьковском автомобильном заводе в 1943 г. был освоен выпуск легковых автомобилей повы- шенной проходимости ГАЗ-67Б. В послевоенные годы были разработаны и выпущены автомобили новых конструкций: грузовые — большой грузоподъемности, тягачи, автомобили-самосвалы, пожарные, санитарные и др. С 1948 г. ГАЗ начал производство грузовых автомобилей ГАЗ-63 повышенной проходимости. На Московском заводе малолитражных автомобилей (МЗМА) — в настоящее время автозавод имени Ленинского комсомола (АЗЛК, сейчас производственное объединение «Москвич») — в 1947 г. был начат выпуск автомобилей «Москвич-400». Который представлял собой модернизированный авто- мобиль «Opel Kadett А». В 1956 г. заводу ЗИС (ранее АМО) было присвоено имя И. А. Лихачева, и он начал выпускать ав- томобили с маркой «ЗИЛ». Вступают в строй новые автомобильные и автобусные заводы: Минского (МАЗ), Павловского (ПАЗ), Кутаисского (КАЗ), Кременчугского (КрАЗ) и Львовского (ЛАЗ). В этот период начинается исто- рия отечественной автомобильной промышленности. В период 1957 — 1965 вступили в строй автозаводы в Запорожье («Комунар», ныне АвтоЗАЗ), Ульяновске (УАЗ), Уральского автомобильного завода. В этот период происходит специализация заводов. Например, Ярославский автомобильный завод превращен в моторный завод (ЯМЗ) по выпуску дизелей, а производство грузовых автомобилей боль- шой грузоподъемности передано новому Кременчугскому заводу. Изготовление карьерных самосвалов грузоподъемностью 25 т, выпускавшихся Минским автозаводом, поручено Белорусскому автомобильно- му заводу (БелАЗ) в г. Жодино. В период с 1966 — 1970 гг. вступили в строй Ижевский автомобильный завод (1966 г.) и Волж- ский автомобильный завод в г. Тольятти (производственное объединение АвтоВАЗ).

В 1976 г. пущен Камский завод по производству большегрузных автомобилей КамАЗ. В 1976 г. в автомобильной промышленности были созданы производственные объединения ВАЗ, АвтоВАЗ, «Автодизель», АвтоУАЗ, БелавтоМАЗ, ГАЗ, ЗИЛ, «Москвич» и др. В силу весомых экономических и политических причин в 90-х годах прошлого века имел место значительный спад производства автомобилей. Многие заводы практически простаивали или выполняли разовые заказы. В конце 90-х годов появились предпосылки к возрождению автопрома. В частности с помощью зарубежных и отечественных инвесторов построены новые и реконструированы существующие заводы. Так вступил в строй завод в Узбекистане (УзДеу – Daewoo Nexia, Tiko, Matiz), в России автосборочные заводы в Калининграде (BMW, Kia, Hammer), Ростове-на-Дону (Daewoo, Hyundai), Ижевске (Skoda), в Белоруссии (Ford) и др. В Украине в настоящее время имеется четыре автомобильных завода. АвтоЗАЗ – выпускает автомобили собственной разработки – Таврия Нова (пяти моделей) и Сла- вута. На заводе из машинокомплектов собирают автомобили Mersedes-Benz, Opel, Chevrolet, Dachia. КрАЗ – выпускает большегрузные автомобили различного назначения и колесных формул. ЛАЗ – после смены собственника коренным образом изменил гамму выпускаемых автобусов. В производственной программе появились городские автобусы сверх большого класса (сочлененные) и полутароэтажные туристические лайнеры. ЛуАЗ – продолжает ограниченными сериями выпускать модернизированные автомобиль ЛуАЗ (двигатель МеМЗ 245). Собирает из машинокомплектов автомобили ВАЗ. Также с помощью так называемой отверточной сборки собирают: в Закарпатье (VW Group), Симферополь – семейство автомобилей ГАЗ, в собирают автобусы Богдан и Эталон (на базе шасси Исудзу). Подвижной состав автомобильного транспорта В любой стране нет более мощной отрасли, чем транспорт. Продукцией транспорта являются тонны перевезенных грузов и количество перевезенных пассажиров. В отличие от других видов транс- порта, только автомобильный транспорт полностью удовлетворяет потребности страны в перевозках грузов «от двери к двери» и пассажиров «от дома к дому». По объемам перевозок автомобильный транспорт занимает ведущее место среди других видов транспорта. Подвижной состав служит для выполнения транспортных и нетранспортных работ — перевозки грузов, пассажиров и специального оборудования для производства различных операций. Подвижной состав автомобильного транспорта включает: автомобили различных типов; прицепы и полуприцепы. Автомобиль – это автотранспортное средство (АТС) служащее для перевозки грузов, пассажи- ров, а также выполнения специальных функций. По назначению автомобили разделяют на: грузовые (грузовые автомобили, автомобили-тягачи, прицепы и полуприцепы); различие между прицепами и полуприцепами состоит в том, что прицепы соединяются с автомобилем-тягачом тягово-сцепным устройством, а полуприцепы — опорным седельно-сцепным устройством. пассажирские: легковые автомобили (для индивидуальной перевозки пассажиров (от 2 до 8 чел.), легковые автомобили специализированные – «скорая помощь», такси и др.); автобусы (для массовой перевозки пассажиров, автобусы общего назначения –городские, при- городные и междугородные автобусы; специализированные автобусы – санитарные, туристические и школьные) пассажирские прицепы и полуприцепы; 3. специальные (пожарные, коммунальные автомобили, автокраны, передвижные ремонтные ма- стерские, патрульные, спортивные и др.). В зависимости от характера использования подвижной состав делят на подвижной состав общего назначения и специализированный (для перевозки специфических грузов: муковозы, цементовозы, и др.). Автомобиль и буксируемые им прицепы (полуприцепы) образуют автомобильный поезд. Авто- поезда разделяются на прицепные, седельные и роспуски. Автопоезда позволяют увеличить производи-

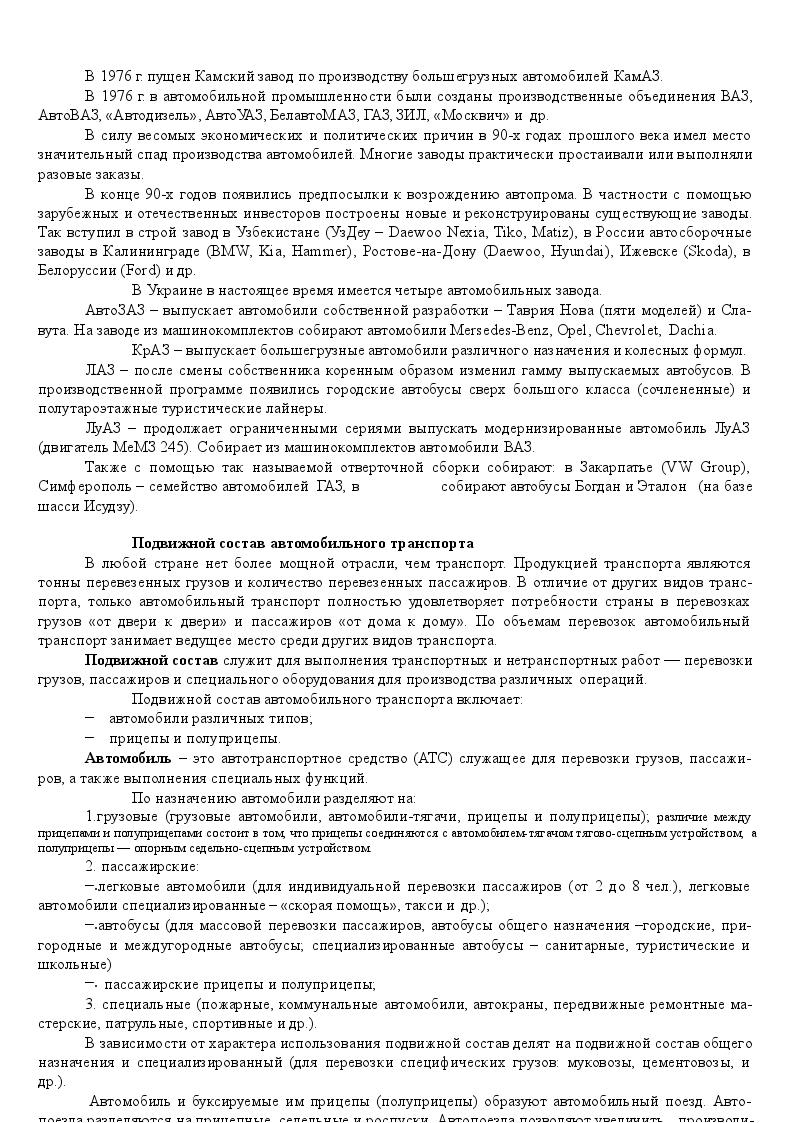

тельность подвижного состава и снизить себестоимость перевозок. Так, в одинаковых условиях эксплуатации себестоимость перевозок автопоездом на 25... 30 % ниже, а производительность в среднем в 1,5 раза выше, чем у одиночного автомобиля. Различие между грузовыми прицепами и полуприцепами состоит в том, что прицепы соединяют- ся с автомобилем-тягачом тягово-сцепным устройством типа крюк-петля или шкворень-петля, а полу- прицепы — опорным седельно-сцепным устройством. В зависимости от проходимости (способность двигаться по плохим дорогам и вне дорог) разли- чают: дорожные автомобили, которые предназначены для движения по дорогам общего пользования; карьерные. В основу подразделения подвижного состава по проходимости положена колесная формула, вы- ражающая цифровым индексом общее число колес автомобиля и число ведущих колес. Так дорожные автомобили различают: обычной (ограниченной) проходимости (колесная формула 4×2); повышенной проходимости (колесная формула 4×4 и 6×4); высокой проходимости (колесная формула 6×6, 8×8). По типу двигателя: бензиновые (карбюраторная система питания или впрыск); дизельные; газобалонные; газотурбинные; электрические (питание от аккумуляторов, солнечных батарей); комбинированные. Система индексации Все автомобили в зависимости от типа и назначения разделяются на классы, в соответствии с которыми они марки- руются. Каждая модель автомобиля имеет свое обозначение в зависимости от того, является она базовой или модификацией. Базовой называется основная модель автомобиля, на основе которой выпускаются ее модифика- ции. Модификацией называется модель автомобиля, отличающаяся от базовой некоторыми показателя- ми (конструктивными и эксплуатационными). Например, модификации могут отличаться от базовой модели приме- няемым двигателем, кузовом, отделкой салона и др. В соответствии с принятой в 1966 году системой индексации в обозначение автомобиля заложено условное наименование завода и цифры которые обозначают класс, вид, модель и модификацию авто- мобиля. Ранее для обозначения модели автомобиля каждому заводу была выделена группа цифр. Например ГАЗ от 1 до 99, ЗИЛ от 100 до 199 и т. п. КамАЗ 5 4 10 1 (написать на доске) КамАЗ – название завода изготовителя или собственное имя автомобиля. 5 – класс автомобиля; 4 – вид автомобиля (1 – легковой, 2 – автобус, 3…7 – грузовые, 9 – специальные); 10 – номер модели автомобиля; 1 – номер модификации. Легковые Автобусы Грузовые Рабочийобъем,л Инд. Габар.длинна, м Инд. Полнаямасса,т Индекс борт. седел. тягач само- свал ци- стерна фур- гон спец. <1,2 11 <5,0 22 <1,2 13 14 15 16 17 18 1,2…1,8 21 6,0…7,5 32 1,2…2 23 24 25 26 27 28 1,8…3,5 31 8,0…9,5 42 2,0…8,0 33 34 35 36 37 38 >3,5 41 10,5…12 52 8,0…14 43 44 45 46 47 48 >16,5 62 14…20 53 54 55 56 57 58 20…40 63 64 65 66 67 68

Автомобили зарубежного производства обозначаются в соответствии с системой индексации принятой конкретным производителем. Модель автомобиля может обозначаться цифрами (BMW 520i, Mazda 626 и др.) или иметь собственное имя (Daewoo Lanos, Toyota Corolla и др.). Прицепы и полуприцепы маркируются четырехзначным цифровым индексом, перед которым ставится буквенное обозначение завода-изготовителя. Две первые цифры индекса прицепа (полуприцепа): легковые — 81 (91), грузовые бортовые — 83 (93), самосвальные — 85 (95), цистерны — 86 (96), – фургоны — 87 (97), специальные — 89 (99). Две вторые цифры индекса присваиваются в зависимости от их полной массы, в соответствии с которой прицепы и полуприцепы разделены на пять групп: Группа Полная масса, т Индекс Например, прицеп-тяжеловоз ЧМЗАП-8390 означает: Челябинский машиностроительный завод автомобильных прицепов, прицеп грузовой, полной массой свыше 24 т. Техническая характеристика подвижного состава является его визитной карточкой. В ней первыми указаны параметры, описывающие автомобиль в целом, а затем — двигатель, трансмиссию, подвеску, тормозные механизмы, шины и кузов. В технической характеристике указываются: класс автомобиля, тип кузова, колесная формула, число мест (включая водителя), собственная и полная массы, габаритные размеры (длина, ширина, высота), база автомобиля и колея передних и задних колес, наименьший дорожный просвет, наименьший радиус поворота, максимальная скорость автомобиля, время разгона автомобиля с места, тормозной путь, контрольный расход топлива, тип двигателя, его рабочий объем, максимальная (номинальная) мощность, максимальный крутящий момент, передаточные числа коробки передач, раздаточной коробки и главной передачи, тип передней и задней подвесок, тип передних и задних тормозных механизмов. >40 73 74 75 76 77 78 Первая до4,0 1...24 Вторая свыше4...10 25...49 Третья свыше10...16 50...69 Четвертая свыше16...24 70...84 Пятая свыше24 85...99

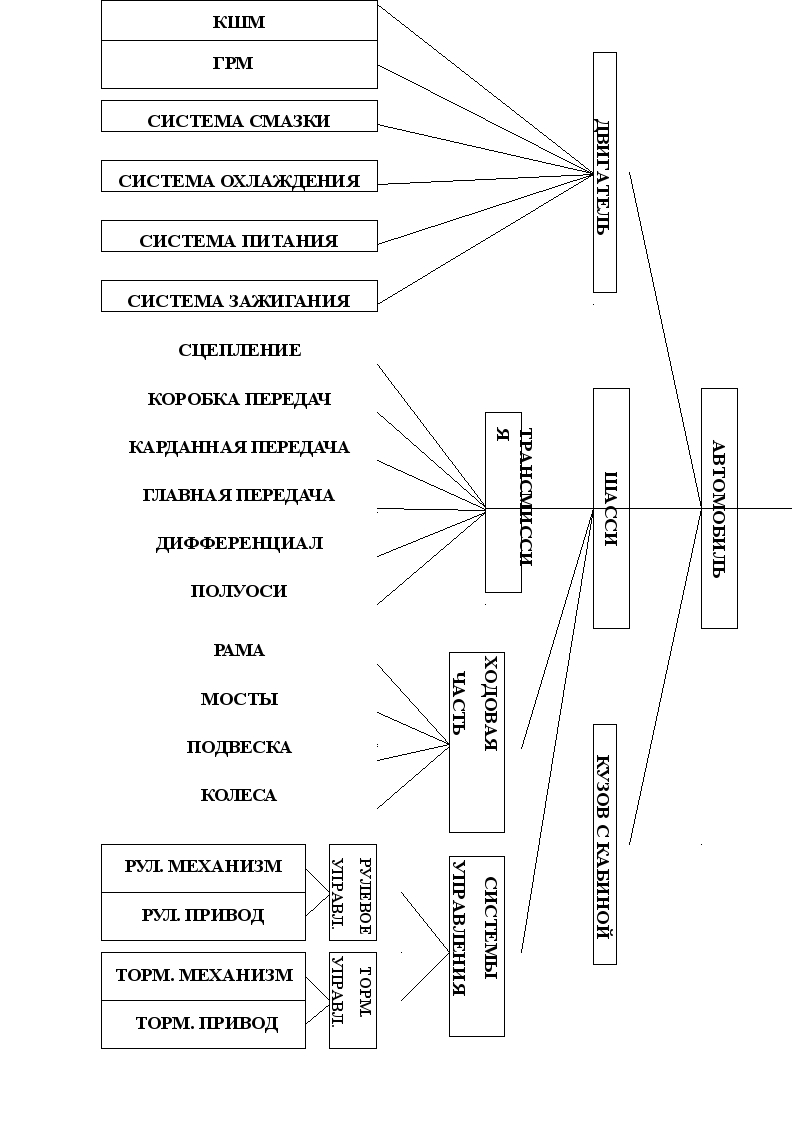

ЛЕКЦИЯ №2 ОБЩЕЕ УСТРОЙСТВО АВТОМОБИЛЯ Автомобилем называется колесное наземное безрельсовое транспортное средство, оборудованное двигателем, обеспечивающим его движение. Автомобиль представляет собой сложную машину, состоящую из деталей, узлов, механизмов, аг- регатов и систем. Деталь — изделие, изготовленное из однородного материала (по наименованию и марке) без применения сборочных операций. Узел — ряд деталей, соединенных между собой с помощью резьбовых, заклепочных, сварных и других соединений. Механизм — подвижно связанные между собой детали или узлы, преобразующие движение и скорость. Агрегат — несколько механизмов, соединенных в одно целое. Система — совокупность взаимодействующих механизмов, приборов и других устройств, вы- полняющих при работе определенные функции. Все механизмы, агрегаты и системы образуют три основные части, из которых состоит автомо- биль: двигатель, шасси и кузов. Общее устройство автомобиля: (см. блок-схему). Исходя из назначения автомобиля перейти к основным частям автомобиля и показать их на плакате.

АВТОМОБИЛЬ ДВИГАТЕЛЬ ШАССИ КУЗОВ С КАБИНОЙ КШМ ГРМ СИСТЕМА СМАЗКИ СИСТЕМА ОХЛАЖДЕНИЯ СИСТЕМА ПИТАНИЯ СИСТЕМА ЗАЖИГАНИЯ ТРАНСМИССИЯ ХОДОВАЯ ЧАСТЬ СИСТЕМЫ УПРАВЛЕНИЯ РУЛЕВОЕ УПРАВЛ. ТОРМ. УПРАВЛ. РУЛ. МЕХАНИЗМ РУЛ. ПРИВОД ТОРМ. МЕХАНИЗМ ТОРМ. ПРИВОД СЦЕПЛЕНИЕ КОРОБКАПЕРЕДАЧ КАРДАННАЯПЕРЕДАЧА ГЛАВНАЯПЕРЕДАЧА ДИФФЕРЕНЦИАЛ ПОЛУОСИ РАМА МОСТЫ ПОДВЕСКА КОЛЕСА

ДВИГАТЕЛЬ – источник механической энергии, приводящий автомобиль в движение. Состоит из: двух механизмов: кривошипно-шатунного (КШМ) воспринимает давления расширяющихся газов и преобра- зует поступательное движения поршня во вращательное движения коленчатого вала; газораспределительного (ГРМ) обеспечивает своевременную подачу в цилиндры двигате- ля горючей смеси (воздуха) и выпуск отработавших газов; пяти систем: система питания служит для подачи в цилиндры двигателя топлива (дизели) или приго- товления и подачи топливовоздушной смеси (бензиновые ДВС); система смазки служит для подвода масла к трущимися поверхностями для уменьшения трения, частичного охлаждения и удаления продуктов износа; система охлаждения служит для поддержания оптимального температурного режима дви- гателя; система зажигания (только у бензиновых и газовых ДВС) обеспечивает воспламенение ра- бочей смеси; система пуска обеспечивает вращение коленчатого вала двигателя при его пуске. ШАССИ – совокупность механизмов и систем служащих для передачи усилия от двигателя к ве- дущим колесам, для управления автомобиля и его передвижения. Шасси состоит из: трансмиссии, ходовой части и систем управления. Трансмиссия предназначена для передачи крутящего момента от двигателя к ведущим колесам автомобиля Нарисовать схему трансмиссии и в интерактивной форме разобраться с «маршрутом» движения момента, остановиться на необходимости его изменения по величине и направлению). Трансмиссия включает в себя: сцепление, служит для передачи крутящего момента от двигателя трансмиссии, кратковремен- ного разъединения и плавного соединения двигателя и трансмиссии (при трогании и включении переда- чи); коробка передач (КП), служит для изменения крутящего момента по величине и направлению, а также для длительного разъединения двигателя и трансмиссии; карданная передача служит для передачи крутящего момента между двумя валами при изме- няющемся их взаимном расположении. главная передача служит для увеличения передаточного числа трансмиссии и передачи вра- щающего момента под углом 90º. дифференциал распределяет вращающий момент между полуосями и позволяет им вращаться с различными угловыми скоростями в тех случаях, когда колеса двигаются по различным траекториям. полуоси передают крутящий момент от главной передачи к колесам. Ходовая часть автомобиля состоит из: рама предназначена для крепления агрегатов и частей автомобиля и воспринимает все нагруз- ки возникающие при движении автомобиля; мосты служат для поддерживания рамы и кузова и передачи от них на колеса вертикальной нагрузки, а также для передачи от колес на раму (кузов) толкающих, тормозных и боковых усилий (по- яснить откуда эти нагрузки берутся). подвеска осуществляет упругую связь рамы и кузова с мостами или непосредственно с коле- сами, передает усилия возникающие между ними и обеспечивает плавность хода автомобиля. колеса осуществляют связь автомобиля с дорогой и обеспечивают движение автомобиля, его подрессоривание и передачу вертикальных нагрузок от автомобиля на дорогу. Нарисовать схему ходовой части и еще раз пояснить назначение агрегатов! Системы управления:

рулевое управление обеспечивает изменение направления движения и поворот автомобиля. тормозные системы уменьшают скорость движения автомобиля, останавливают и удерживают его на месте, обеспечивая безопасность при движении и на остановках. КУЗОВ предназначен для размещения водителя, пассажиров или груза. Обязательно остановиться га особенностях несущих и рамных конструкциях кузовов! У грузовых автомобилей имеется отдельная кабина для размещения водителя и пассажиров и платформа для размещения груза или оборудования. У легковых автомобилей жесткое основание кузова выполняет роль рамы, и в этом случае называется несущим кузовом. В конце лекции еще раз остановиться на особенностях общего устройства грузовых, легковых автомобилей и автобусов.

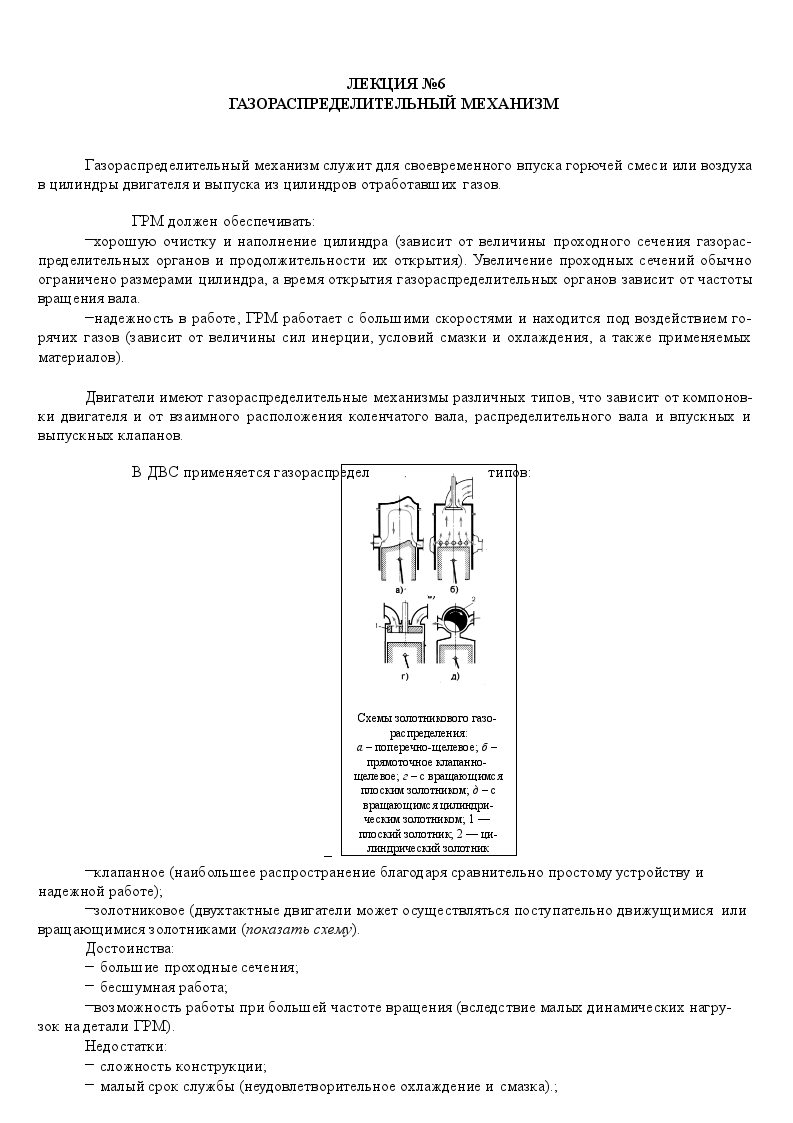

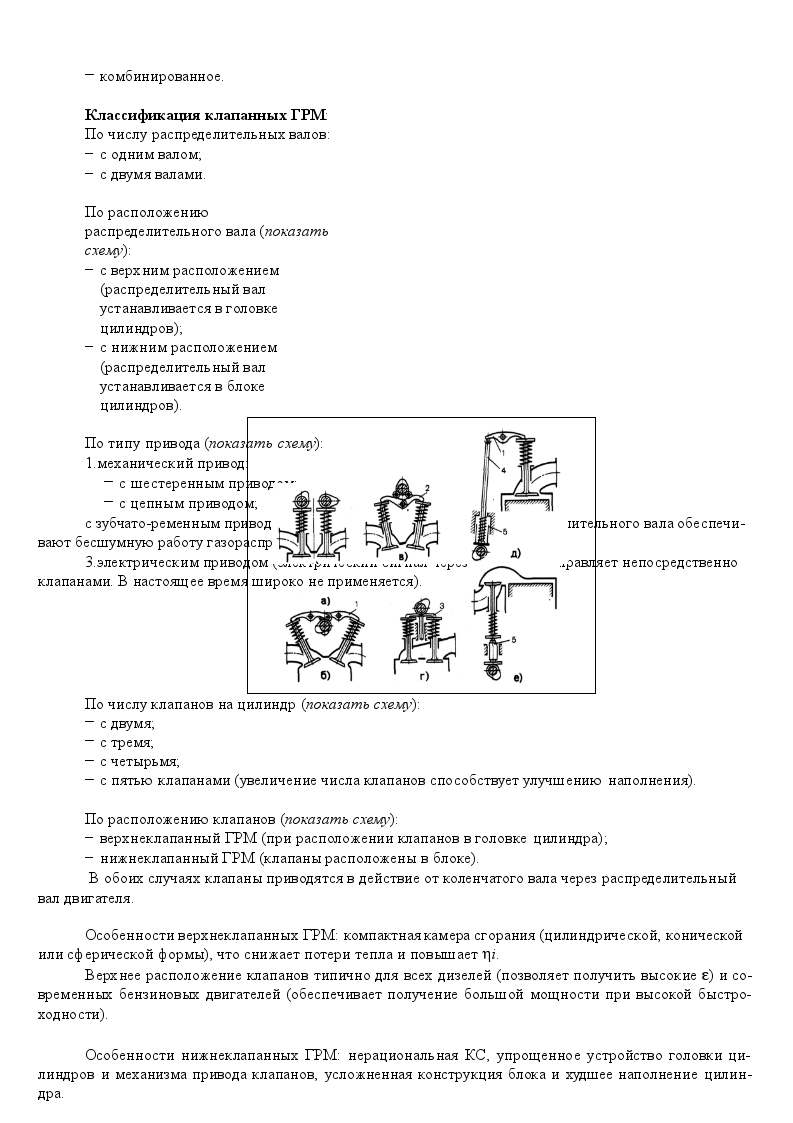

ЛЕКЦИЯ №3 РАБОЧИЙ ПРОЦЕСС И ОСНОВНЫЕ ПАРАМЕТРЫ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ Двигатель — машина, преобразующая какой-либо вид энергии в механическую работу. В настоящее время преимущественное распространение получили двигатели внутреннего сгора- ния (ДВС). Условно их можно разделить на две большие группы: поршневые: тронковые и крейцкопфные, в поршневых двигателях расширяющиеся газы пере- мещают поршень, возвратно-поступательное движение которого преобразуется во вращательное; роторные: роторно-поршневые и газотурбинные в роторных двигателях расширяющиеся газы воздействуют на вращающуюся деталь – ротор. На большинстве автомобилей установлены поршневые ДВС. Классификация двигателей ДВС классифицируют по следующим признакам: по назначению: транспортные и стационарные; способу осуществления рабочего цикла: четырех- и двухтактные; способу смесеобразования — с внешним смесеобразованием (бензиновые и газовые) и внут- ренним смесеобразованием (дизели); способу воспламенения рабочей смеси — с принудительным воспламенением от электрической искры (бензиновые, газовые и др.) и воспламенением от сжатия, т. е. с самовоспламенением (дизели); виду применяемого топлива — работающие на бензине, тяжелом дизельном топливе (дизели), сжатом или сжиженном газе, других видах топлива; числу цилиндров — одно- и многоцилиндровые (двух-, трех-, четырех-, шести-, восьмицилин- дровые и т.д.); расположению цилиндров — однорядные с вертикальным расположением цилиндров или с наклоном оси цилиндров к вертикали на 20...40°; V-образные двухрядные и W-образные трех- и четы- рехрядные с расположением цилиндров под углом и оппозитные с противоположным горизонтальным расположением цилиндров под углом 180° (показать схематично); способу наполнения цилиндров свежим зарядом — без наддува (наполнение осуществляется за счет разрежения, создаваемого в цилиндре при движении поршня от в.м.т. к н.м.т.) и с наддувом (напол- нение цилиндра свежим зарядом происходит под давлением, которое создается дополнительным ком- прессором); способу охлаждения: с жидкостным и воздушным охлаждением.

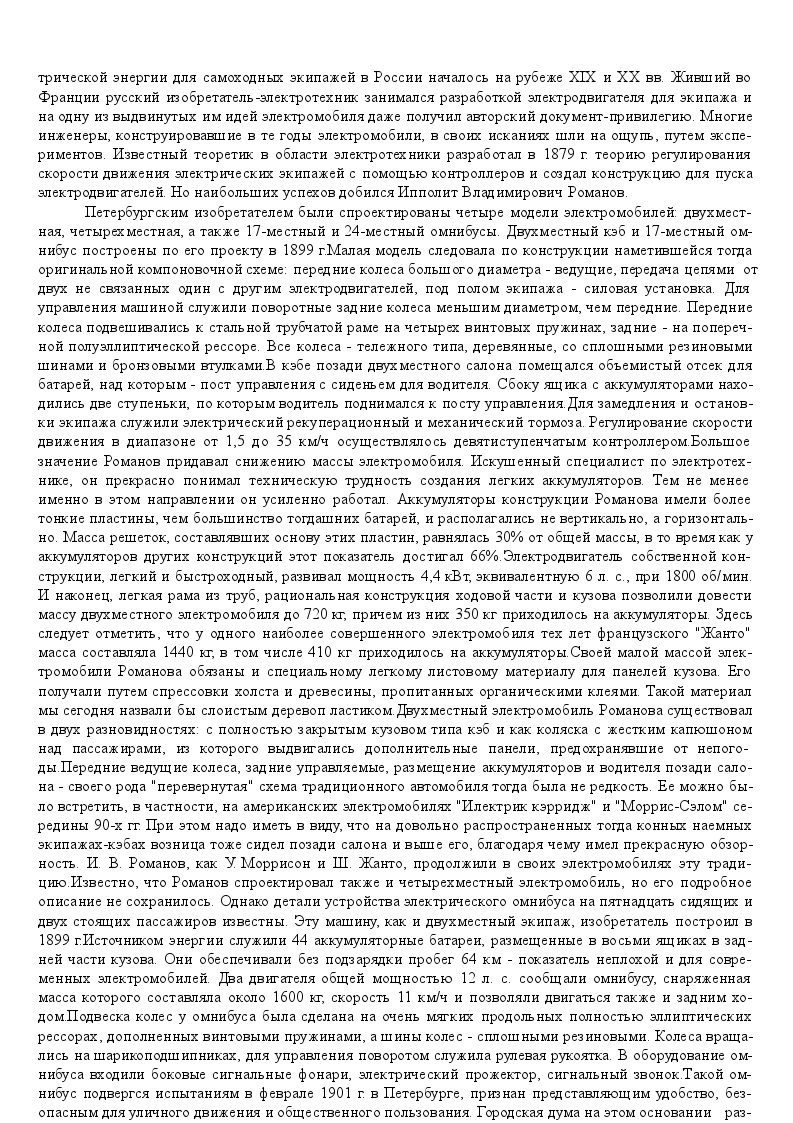

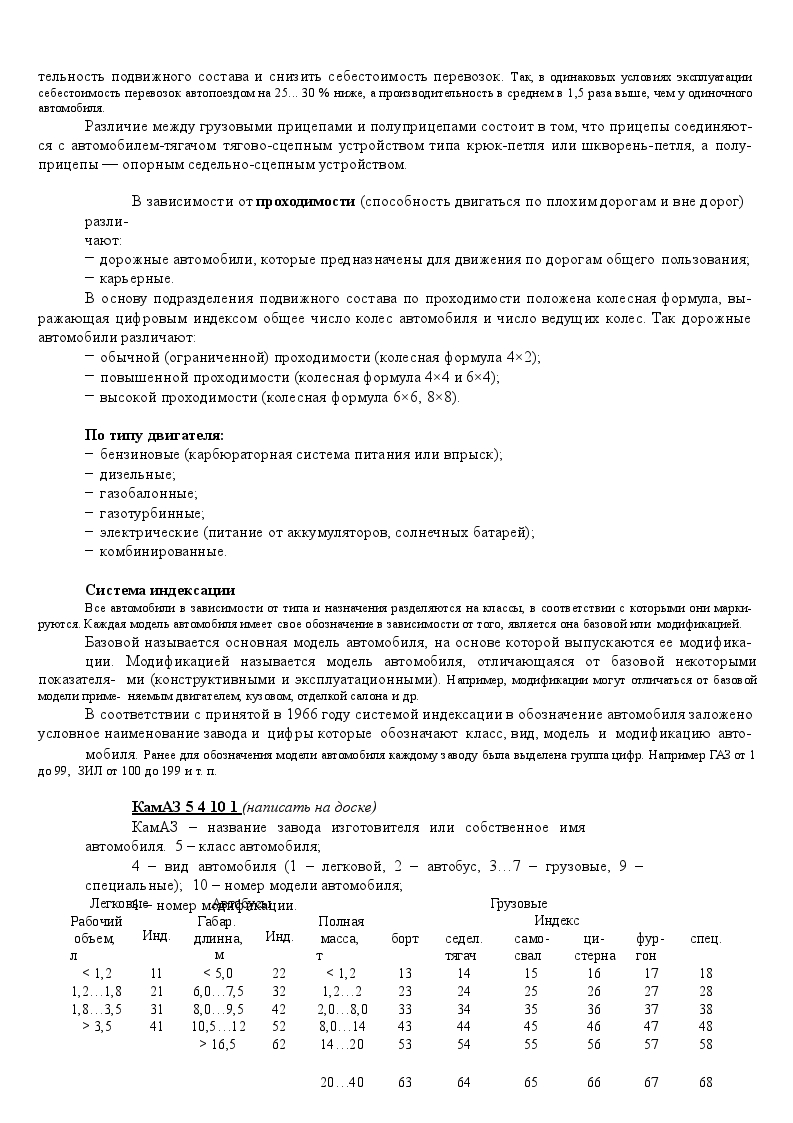

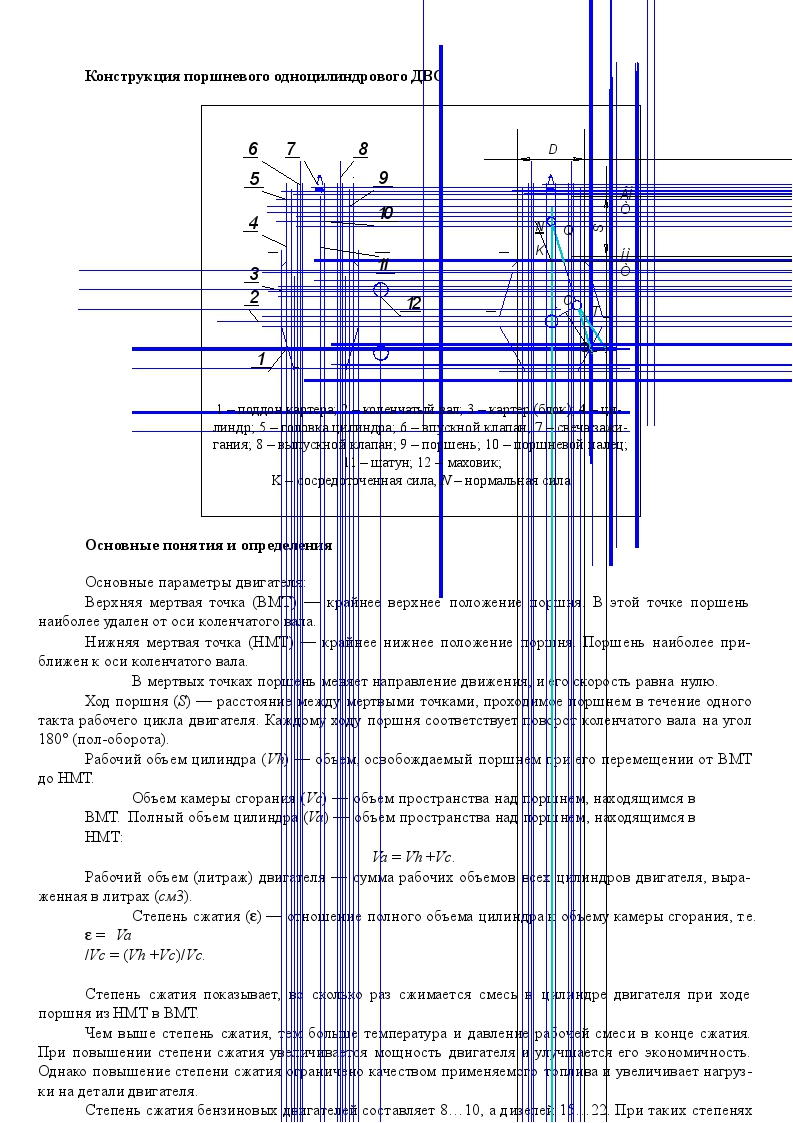

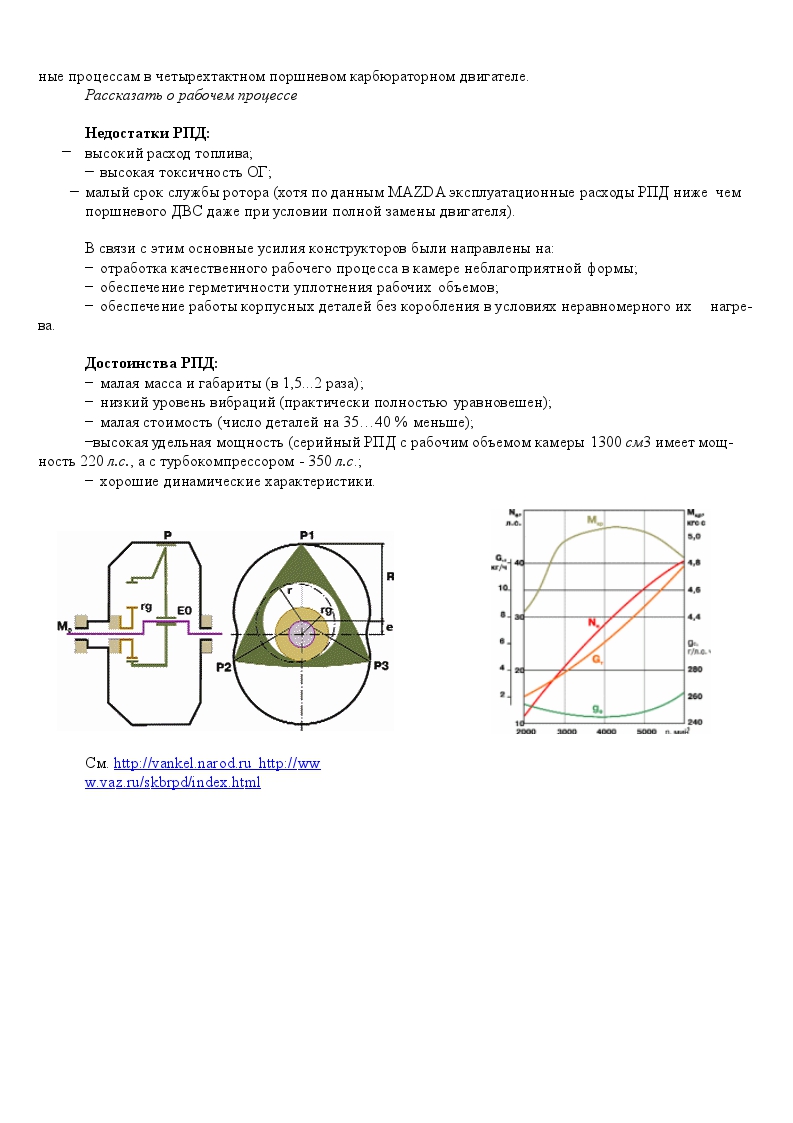

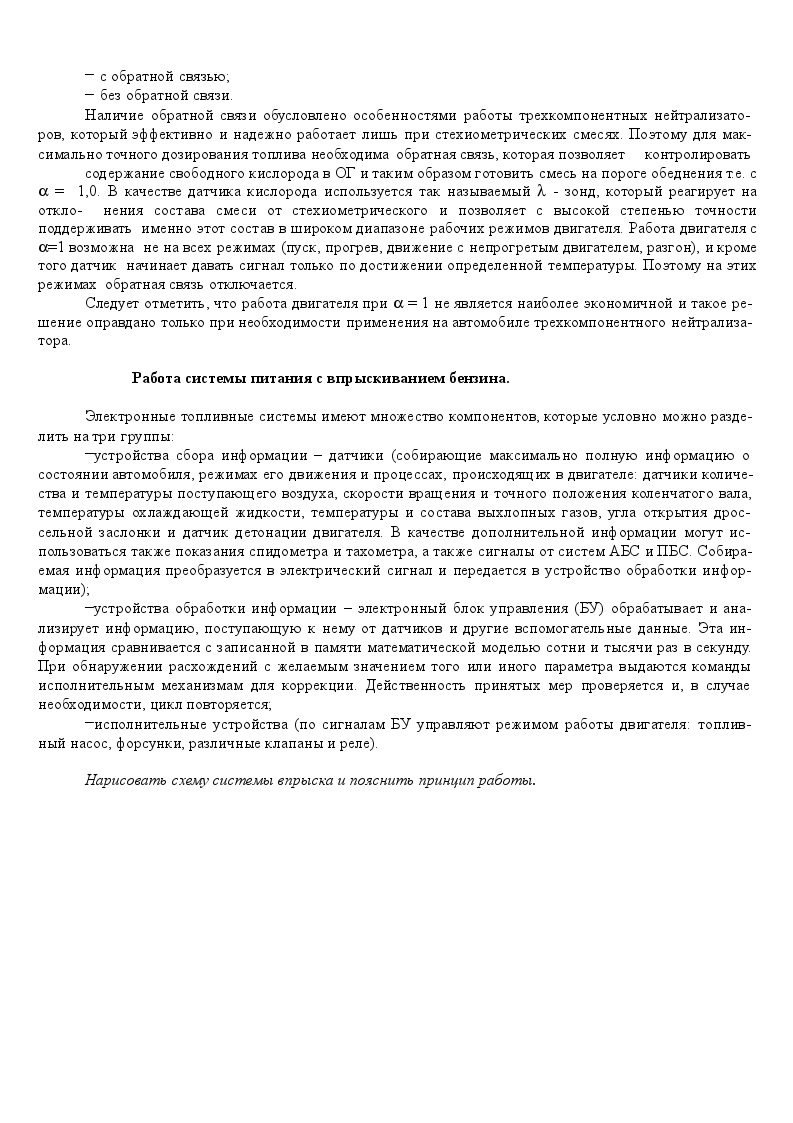

Конструкция поршневого одноцилиндрового ДВС Основные понятия и определения Основные параметры двигателя: Верхняя мертвая точка (ВМТ) — крайнее верхнее положение поршня. В этой точке поршень наиболее удален от оси коленчатого вала. Нижняя мертвая точка (НМТ) — крайнее нижнее положение поршня. Поршень наиболее при- ближен к оси коленчатого вала. В мертвых точках поршень меняет направление движения, и его скорость равна нулю. Ход поршня (S) — расстояние между мертвыми точками, проходимое поршнем в течение одного такта рабочего цикла двигателя. Каждому ходу поршня соответствует поворот коленчатого вала на угол 180° (пол-оборота). Рабочий объем цилиндра (Vh) — объем, освобождаемый поршнем при его перемещении от ВМТ до НМТ. Объем камеры сгорания (Vc) — объем пространства над поршнем, находящимся в ВМТ. Полный объем цилиндра (Va) — объем пространства над поршнем, находящимся в НМТ: Va = Vh +Vc. Рабочий объем (литраж) двигателя — сумма рабочих объемов всех цилиндров двигателя, выра- женная в литрах (см3). Степень сжатия () — отношение полного объема цилиндра к объему камеры сгорания, т.e. = Va /Vc = (Vh +Vc)/Vc. Степень сжатия показывает, во сколько раз сжимается смесь в цилиндре двигателя при ходе поршня из НМТ в ВМТ. Чем выше степень сжатия, тем больше температура и давление рабочей смеси в конце сжатия. При повышении степени сжатия увеличивается мощность двигателя и улучшается его экономичность. Однако повышение степени сжатия ограничено качеством применяемого топлива и увеличивает нагруз- ки на детали двигателя. Степень сжатия бензиновых двигателей составляет 8…10, а дизелей 15…22. При таких степенях сжатия в бензиновых двигателях не происходит самовоспламенение смеси, а в дизелях, наоборот, само- N K Q C T Q ÂÌÒ ÍÌÒ S D 1 3 2 4 6 7 5 8 9 10 11 12 1 – поддон картера; 2 – коленчатый вал; 3 – картер (блок); 4 – ци- линдр; 5 – головка цилиндра; 6 – впускной клапан; 7 – свеча зажи- гания; 8 – выпускной клапан; 9 – поршень; 10 – поршневой палец; 11 – шатун; 12 – маховик; K – сосредоточенная сила, N – нормальная сила

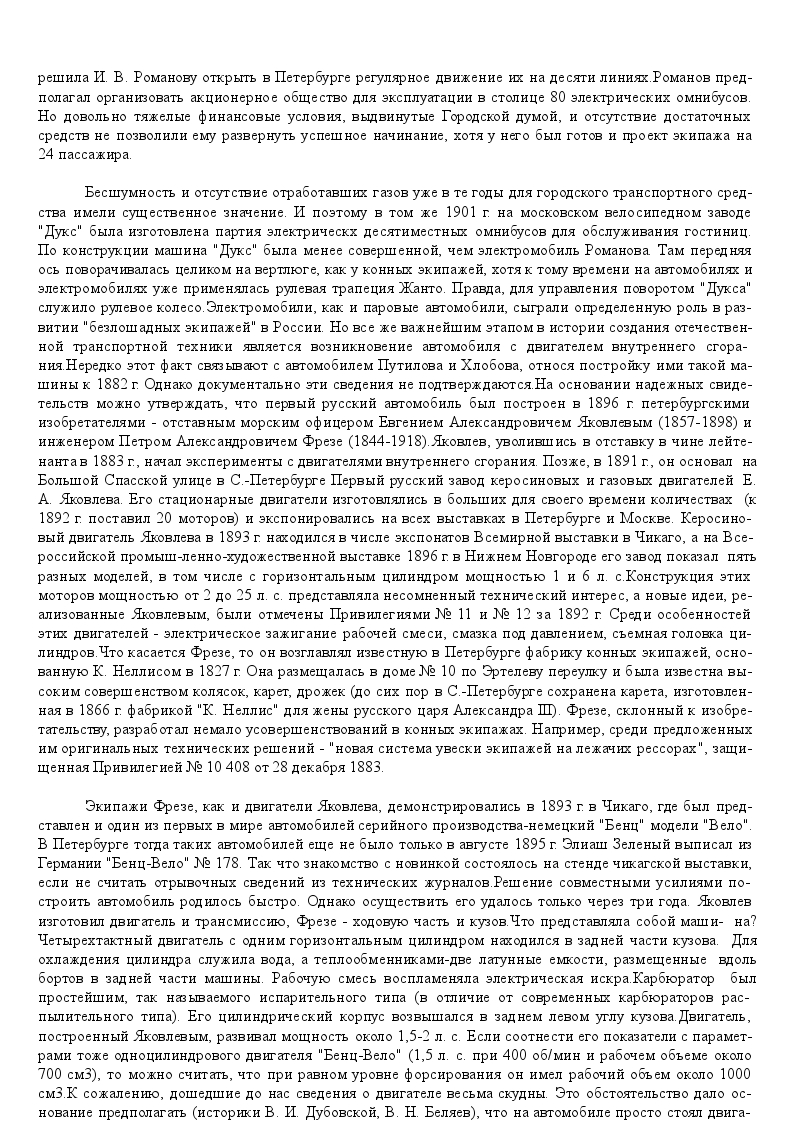

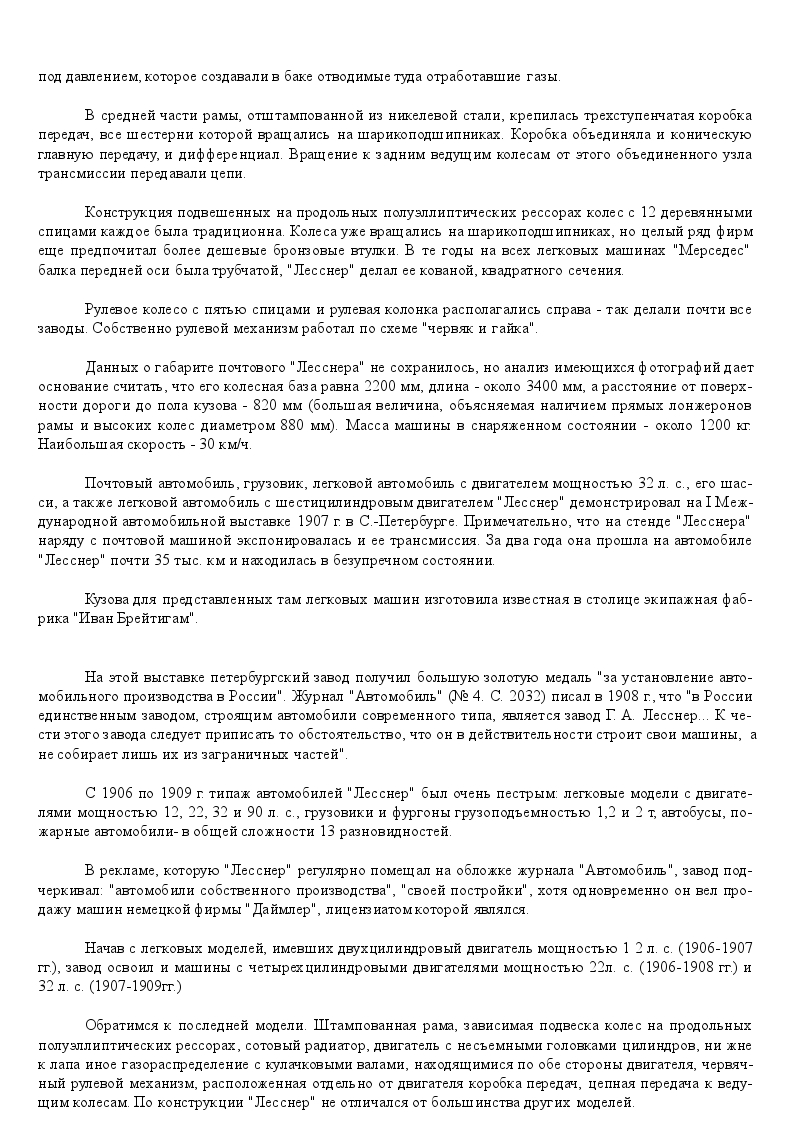

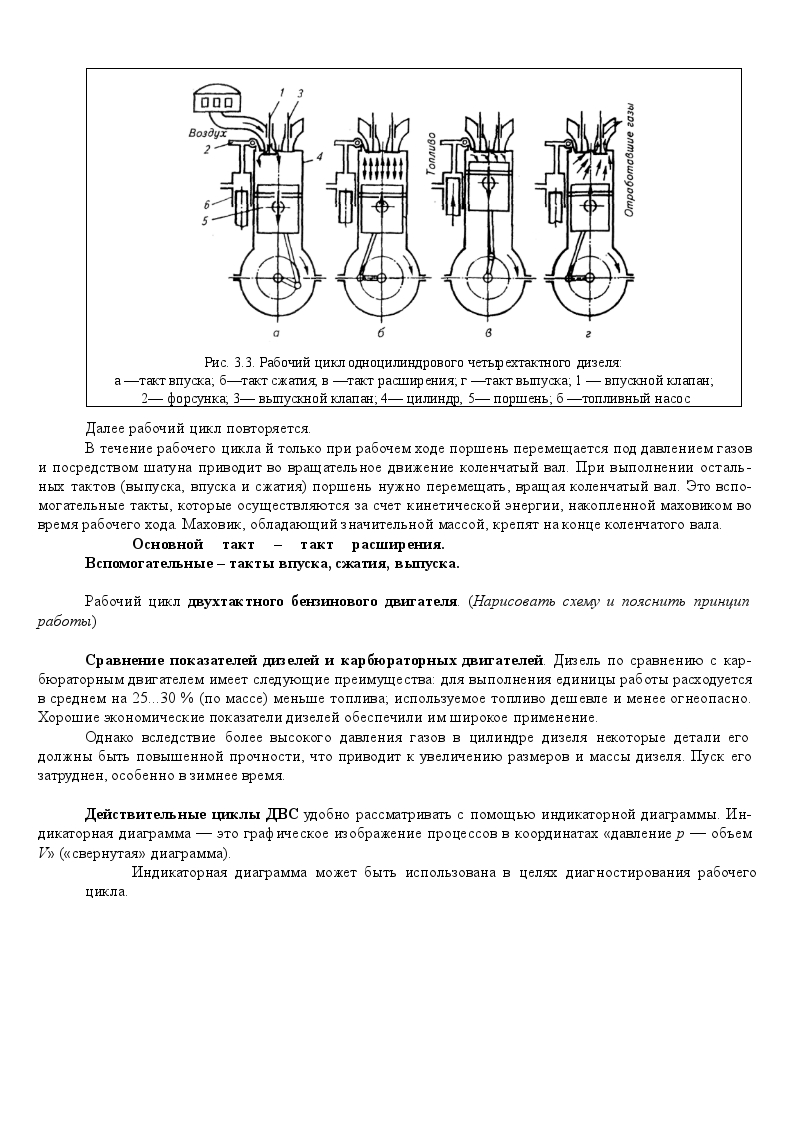

воспламенение смеси обеспечивается. Ход поршня S и диаметр D цилиндра определяют размеры двигателя. Если отношение S/D < 1, то двигатель является короткоходным. Большинство двигателей легковых автомобилей короткоходные. Рабочий цикл двигателя. Рабочий цикл двигателя — это комплекс последовательных процессов внутри цилиндра, в ре- зультате которых энергия топлива преобразуется в механическую работу. Такт —это часть рабочего цикла, происходящая за время движения поршня от одной мертвой точки до другой, т. е. за один ход поршня. Двигатели, в которых рабочий цикл совершается за два оборота коленчатого вала или за четыре хода поршня, называют четырехтактными. Двигатели, в которых рабочий цикл совершается за один оборот коленчатого вала или за два хода поршня, называют двухтактными. Рабочий цикл карбюраторного четырехтактного двигателя состоит из последовательно происходящих тактов впуска, сжатия, расширения и выпуска. Нарисовать схему и пояснить рабочий цикл двигателя. Рабочий цикл четырехтактного дизеля. В отличие от карбюраторного двигателя в цилиндр ди- зеля воздух и топливо вводятся раздельно. Рабочий цикл одноцилиндрового четырехтактного карбюраторного двигателя: а – такт впуска; б – такт сжатия; в – такт расширения; г – такт выпуска; 1– впускной клапан, 2 – искровая свеча зажигания; 3 – цилиндр, 4 – шатун; 5 – коленчатый вал, 6 – поршень; 7 – выпускной клапан

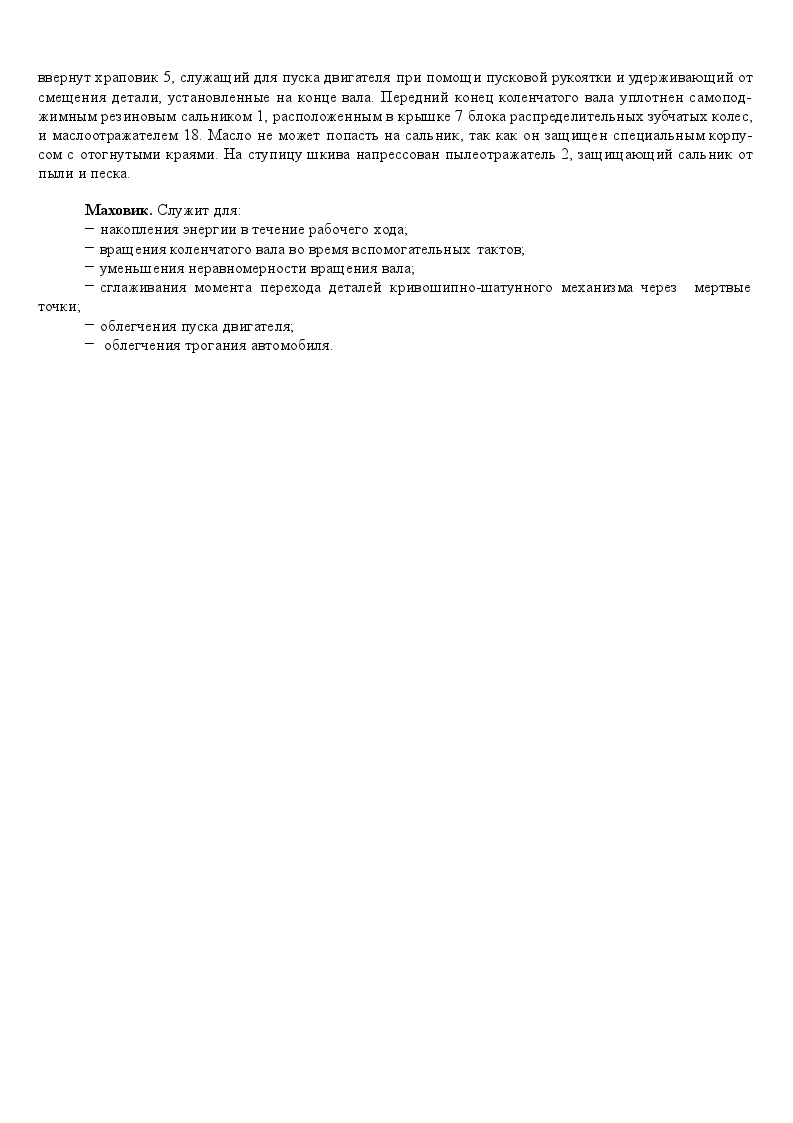

Далее рабочий цикл повторяется. В течение рабочего цикла й только при рабочем ходе поршень перемещается под давлением газов и посредством шатуна приводит во вращательное движение коленчатый вал. При выполнении осталь- ных тактов (выпуска, впуска и сжатия) поршень нужно перемещать, вращая коленчатый вал. Это вспо- могательные такты, которые осуществляются за счет кинетической энергии, накопленной маховиком во время рабочего хода. Маховик, обладающий значительной массой, крепят на конце коленчатого вала. Основной такт – такт расширения. Вспомогательные – такты впуска, сжатия, выпуска. Рабочий цикл двухтактного бензинового двигателя. (Нарисовать схему и пояснить принцип работы) Сравнение показателей дизелей и карбюраторных двигателей. Дизель по сравнению с кар- бюраторным двигателем имеет следующие преимущества: для выполнения единицы работы расходуется в среднем на 25...30 % (по массе) меньше топлива; используемое топливо дешевле и менее огнеопасно. Хорошие экономические показатели дизелей обеспечили им широкое применение. Однако вследствие более высокого давления газов в цилиндре дизеля некоторые детали его должны быть повышенной прочности, что приводит к увеличению размеров и массы дизеля. Пуск его затруднен, особенно в зимнее время. Действительные циклы ДВС удобно рассматривать с помощью индикаторной диаграммы. Ин- дикаторная диаграмма — это графическое изображение процессов в координатах «давление р — объем V» («свернутая» диаграмма). Индикаторная диаграмма может быть использована в целях диагностирования рабочего цикла. Рис. 3.3. Рабочий цикл одноцилиндрового четырехтактного дизеля: а —такт впуска; б—такт сжатия; в —такт расширения; г —такт выпуска; 1 — впускной клапан; 2— форсунка; 3— выпускной клапан; 4— цилиндр, 5— поршень; б —топливный насос

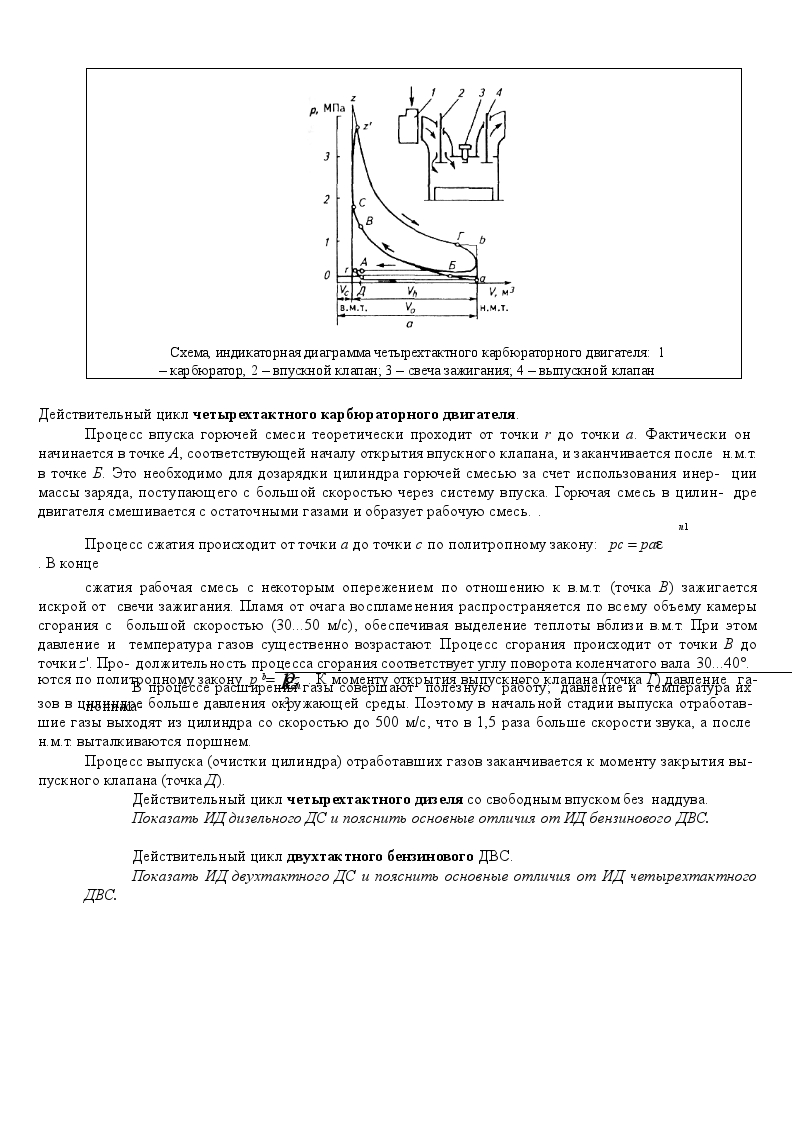

Действительный цикл четырехтактного карбюраторного двигателя. Процесс впуска горючей смеси теоретически проходит от точки r до точки а. Фактически он начинается в точке А, соответствующей началу открытия впускного клапана, и заканчивается после н.м.т. в точке Б. Это необходимо для дозарядки цилиндра горючей смесью за счет использования инер- ции массы заряда, поступающего с большой скоростью через систему впуска. Горючая смесь в цилин- дре двигателя смешивается с остаточными газами и образует рабочую смесь. . n1 Процесс сжатия происходит от точки а до точки с по политропному закону: pс pa . В конце сжатия рабочая смесь с некоторым опережением по отношению к в.м.т. (точка В) зажигается искрой от свечи зажигания. Пламя от очага воспламенения распространяется по всему объему камеры сгорания с большой скоростью (30...50 м/с), обеспечивая выделение теплоты вблизи в.м.т. При этом давление и температура газов существенно возрастают. Процесс сгорания происходит от точки В до точки z'. Про- должительность процесса сгорания соответствует углу поворота коленчатого вала 30...40°. В процессе расширения газы совершают полезную работу; давление и температура их понижа- b n2 ются по политропному закону p pz . К моменту открытия выпускного клапана (точка Г) давление га- зов в цилиндре больше давления окружающей среды. Поэтому в начальной стадии выпуска отработав- шие газы выходят из цилиндра со скоростью до 500 м/с, что в 1,5 раза больше скорости звука, а после н.м.т. выталкиваются поршнем. Процесс выпуска (очистки цилиндра) отработавших газов заканчивается к моменту закрытия вы- пускного клапана (точка Д). Действительный цикл четырехтактного дизеля со свободным впуском без наддува. Показать ИД дизельного ДС и пояснить основные отличия от ИД бензинового ДВС. Действительный цикл двухтактного бензинового ДВС. Показать ИД двухтактного ДС и пояснить основные отличия от ИД четырехтактного ДВС. Схема, индикаторная диаграмма четырехтактного карбюраторного двигателя: 1 – карбюратор, 2 – впускной клапан; 3 – свеча зажигания; 4 – выпускной клапан

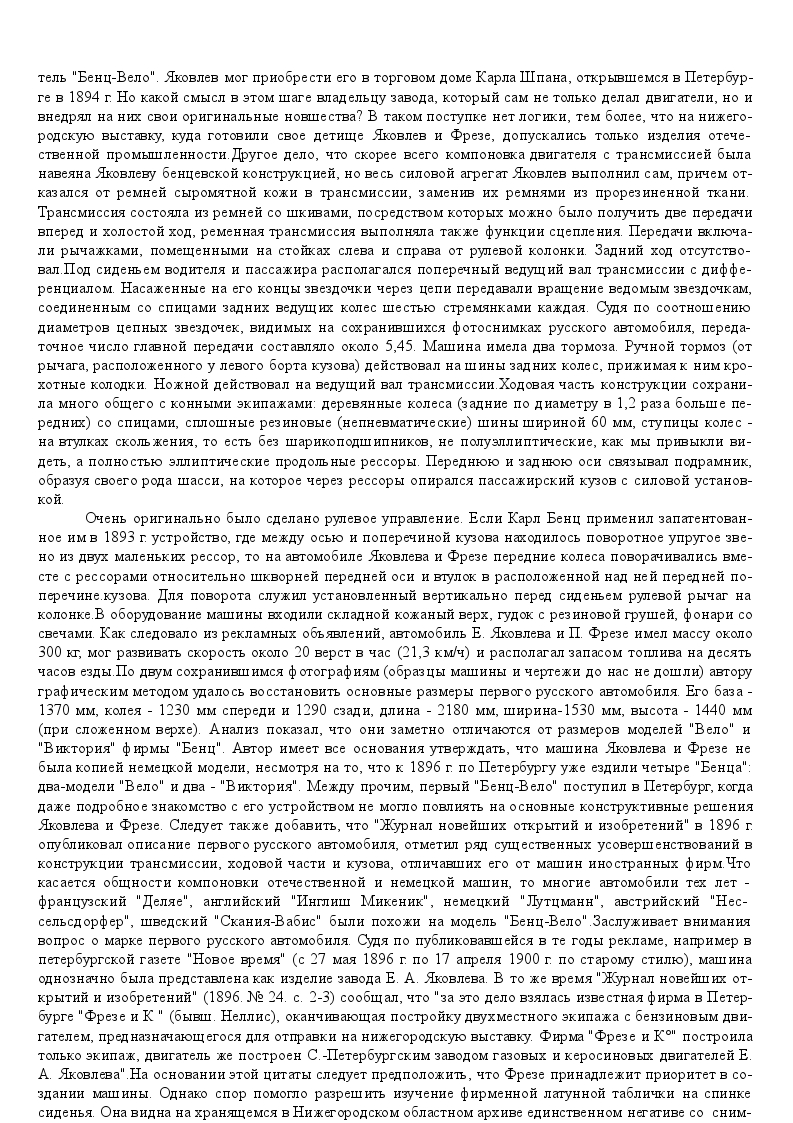

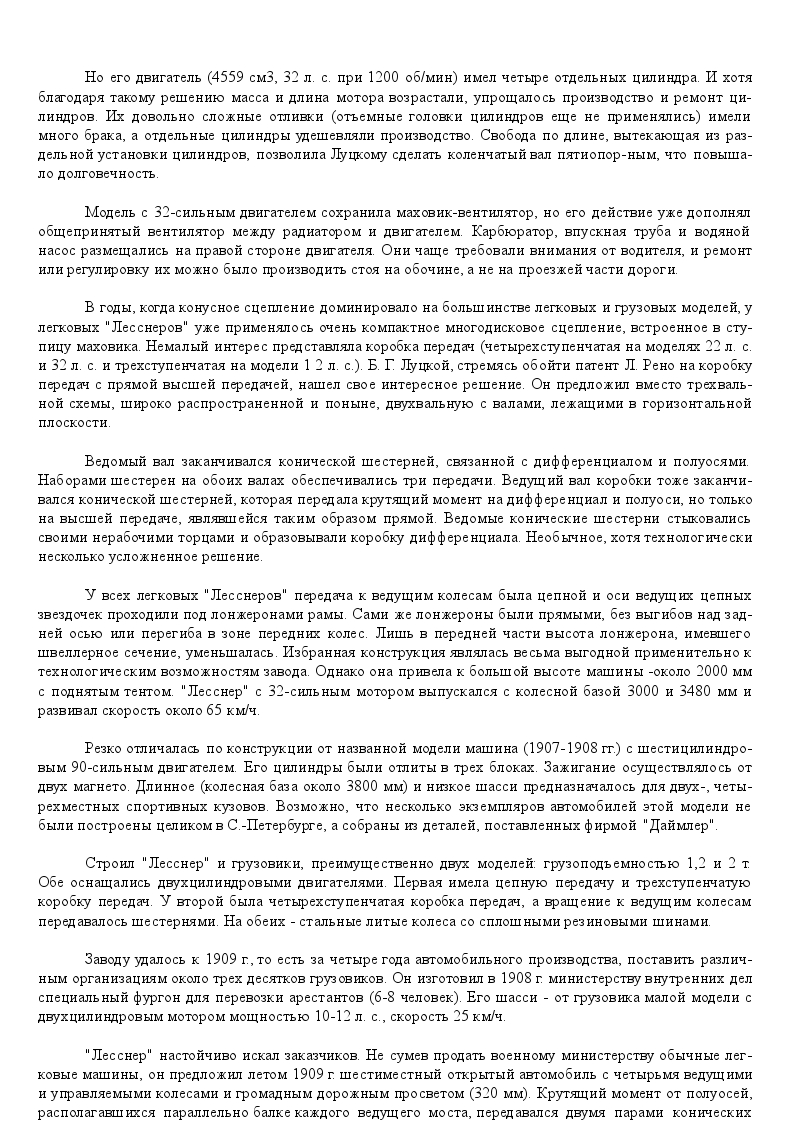

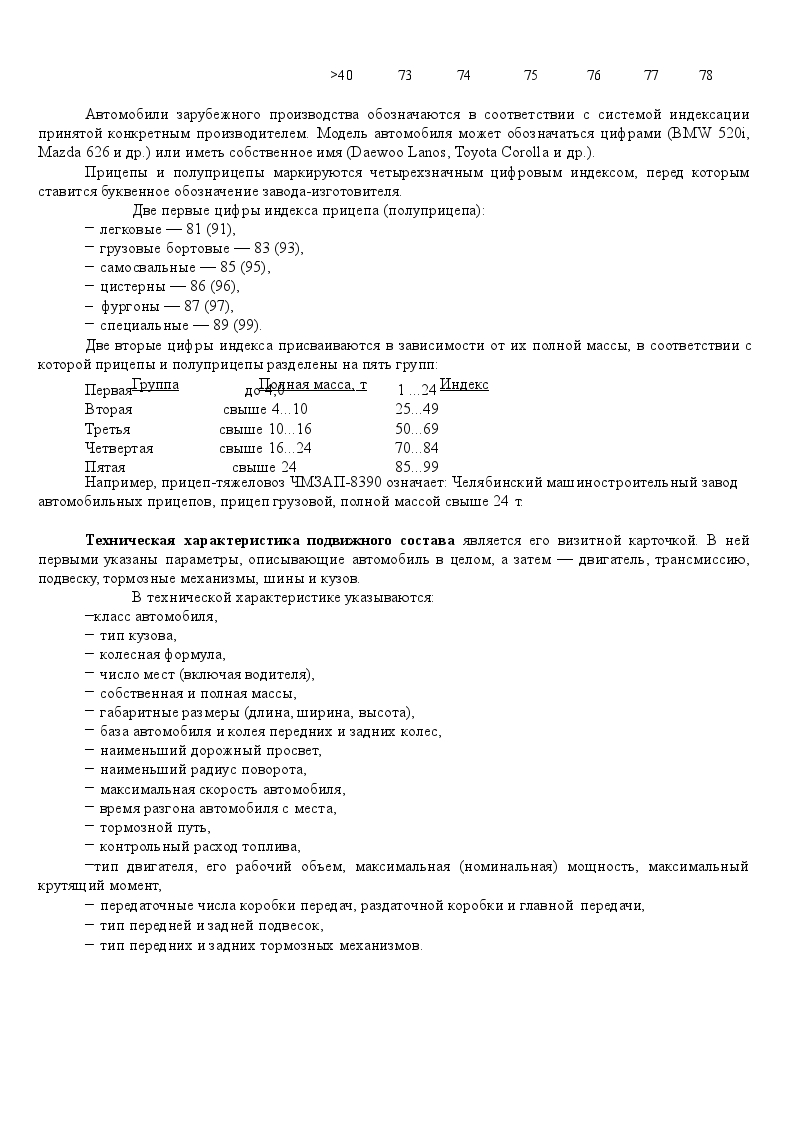

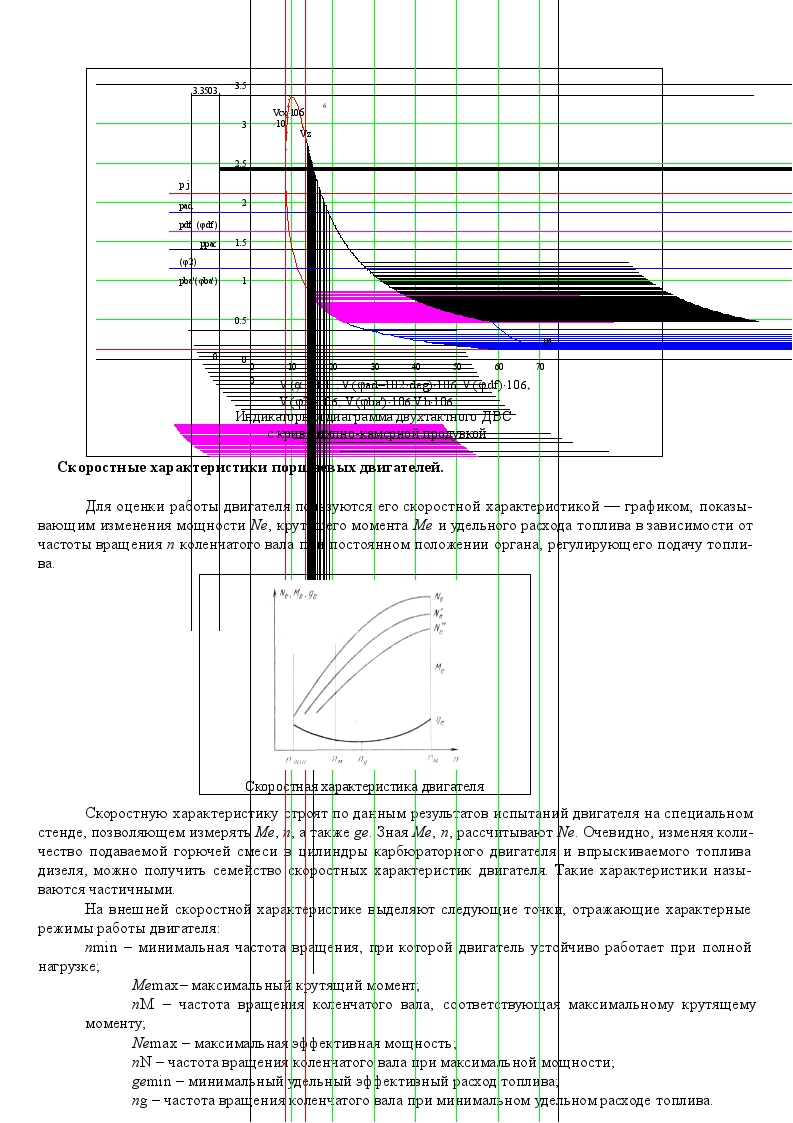

Скоростную характеристику строят по данным результатов испытаний двигателя на специальном стенде, позволяющем измерять Ме, n, а также ge. Зная Ме, n, рассчитывают Ne. Очевидно, изменяя коли- чество подаваемой горючей смеси в цилиндры карбюраторного двигателя и впрыскиваемого топлива дизеля, можно получить семейство скоростных характеристик двигателя. Такие характеристики назы- ваются частичными. На внешней скоростной характеристике выделяют следующие точки, отражающие характерные режимы работы двигателя: nmin – минимальная частота вращения, при которой двигатель устойчиво работает при полной нагрузке; Mеmax– максимальный крутящий момент; nM – частота вращения коленчатого вала, соответствующая максимальному крутящему моменту; Nеmax – максимальная эффективная мощность; nN – частота вращения коленчатого вала при максимальной мощности; gemin – минимальный удельный эффективный расход топлива; ng – частота вращения коленчатого вала при минимальном удельном расходе топлива. 10 20 30 40 50 60 70 0 1 1.5 2 2.5 3 3.5 3.3503 0 0.5 pa p j pad pdf (df) pрас (2) pba'(ba') 0 0 6 Vcx106 10 Vz j 6 V 10 V(ad102deg)106 V(df)106 V(2)106 V(ba')106 Vh106 Индикаторная диаграмма двухтактного ДВС с кривошипно-камерной продувкой Скоростные характеристики поршневых двигателей. Для оценки работы двигателя пользуются его скоростной характеристикой — графиком, показы- вающим изменения мощности Ne, крутящего момента Ме и удельного расхода топлива в зависимости от частоты вращения n коленчатого вала при постоянном положении органа, регулирующего подачу топли- ва. Скоростная характеристика двигателя

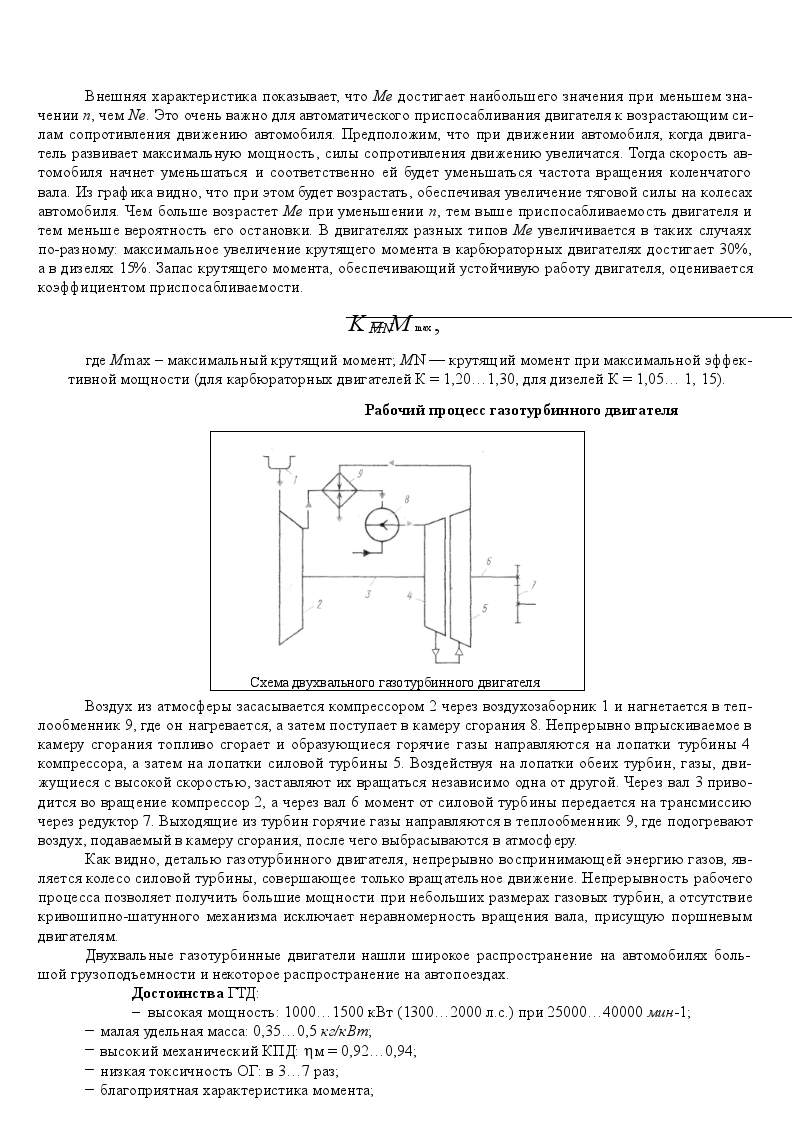

Внешняя характеристика показывает, что Ме достигает наибольшего значения при меньшем зна- чении n, чем Nе. Это очень важно для автоматического приспосабливания двигателя к возрастающим си- лам сопротивления движению автомобиля. Предположим, что при движении автомобиля, когда двига- тель развивает максимальную мощность, силы сопротивления движению увеличатся. Тогда скорость ав- томобиля начнет уменьшаться и соответственно ей будет уменьшаться частота вращения коленчатого вала. Из графика видно, что при этом будет возрастать, обеспечивая увеличение тяговой силы на колесах автомобиля. Чем больше возрастет Ме при уменьшении n, тем выше приспосабливаемость двигателя и тем меньше вероятность его остановки. В двигателях разных типов Ме увеличивается в таких случаях по-разному: максимальное увеличение крутящего момента в карбюраторных двигателях достигает 30%, а в дизелях 15%. Запас крутящего момента, обеспечивающий устойчивую работу двигателя, оценивается коэффициентом приспосабливаемости. K M max , MN где Mmax – максимальный крутящий момент; MN — крутящий момент при максимальной эффек- тивной мощности (для карбюраторных двигателей К = 1,20…1,30, для дизелей К = 1,05… 1, 15). Рабочий процесс газотурбинного двигателя Воздух из атмосферы засасывается компрессором 2 через воздухозаборник 1 и нагнетается в теп- лообменник 9, где он нагревается, а затем поступает в камеру сгорания 8. Непрерывно впрыскиваемое в камеру сгорания топливо сгорает и образующиеся горячие газы направляются на лопатки турбины 4 компрессора, а затем на лопатки силовой турбины 5. Воздействуя на лопатки обеих турбин, газы, дви- жущиеся с высокой скоростью, заставляют их вращаться независимо одна от другой. Через вал 3 приво- дится во вращение компрессор 2, а через вал 6 момент от силовой турбины передается на трансмиссию через редуктор 7. Выходящие из турбин горячие газы направляются в теплообменник 9, где подогревают воздух, подаваемый в камеру сгорания, после чего выбрасываются в атмосферу. Как видно, деталью газотурбинного двигателя, непрерывно воспринимающей энергию газов, яв- ляется колесо силовой турбины, совершающее только вращательное движение. Непрерывность рабочего процесса позволяет получить большие мощности при небольших размерах газовых турбин, а отсутствие кривошипно-шатунного механизма исключает неравномерность вращения вала, присущую поршневым двигателям. Двухвальные газотурбинные двигатели нашли широкое распространение на автомобилях боль- шой грузоподъемности и некоторое распространение на автопоездах. Достоинства ГТД: – высокая мощность: 1000…1500 кВт (1300…2000 л.с.) при 25000…40000 мин-1; малая удельная масса: 0,35…0,5 кг/кВт; высокий механический КПД: м = 0,92…0,94; низкая токсичность ОГ: в 3…7 раз; благоприятная характеристика момента; Схема двухвального газотурбинного двигателя

простая топливоподающая система; многотопливность (может работать на любом жидком или газообразном топливе); легкий пуск при низких температурах. Недостатки ГТД: большая мощность затрачивается на привод компрессора (связано с большим расходом возду- ха, в 4…5 раз больше, чем в поршневых ДВС); низкий индикаторный КПД (вследствие низкой температуры цикла, t = 900…950 ºС, связано с существенным разбавлением воздухом); большая потеря теплоты (применение регенератора усложняет и удорожает конструкцию). РОТОРНО-ПОРШНЕВЫЕ ДВИГАТЕЛИ История создания РПД В 1957 г. Феликс Ванкель (F. Wankel) и Вальтер Фройде (W. Froude) продемонстрировали рабо- тающий четырехтактный двигатель с поршнем-ротором. Усилиями средств массовой информации в научно-популярной литературе за РПД, очевидно, по аналогии с дизелем, закрепилось наименование "ванкель". Однако, что в профессиональной литературе такой жаргонизм отсутствует, поскольку именно второму соавтору, Фройде, главному конструктору дви- гателей фирмы NSU, принадлежала решающая роль в обосновании и выборе базовой кинематической схемы, а также формирование собственно инженерной концепции РПД. Вспышка интереса к "ванкелю" во всем мире пришлась на конец пятидесятых - начало семидеся- тых годов. Первой лицензию на производство у NSU/Wankel приобрела всемирно известная корпорация Curtiss-Wright в 1958 г., а в 1960-1961 гг. успех признали крупнейшие германские моторостроительные фирмы Fichtel&Sachs, Daimler-Benz AG, MAN, Friedrich Krupp GmbH, Klockner-Humboldt-Deutz AG и первые японские - Yanmar Diesel Co. и Toyo Kogyo Co., а также английская фирма Perkins Ltd. В 1965 г. лицензии приобрели такие авторитетные компании, как Rolls-Royce, OMC и Porsche KG. В 1970-1973 гг пришла очередь гигантов: Nissan Motor Co., General Motors Corp., Suzuki Motor Co., Toyota Motor, Ford-Werke AG, Ingersoll-Rand, Mercury Div., Brunswick Corp., Yamaha Motor, Kawasaki Heavy Indus- tries Ltd. и American Motors Corp. и др. Всего было заключено около 30 лицензионных соглашений на право производства. Первым в мире серийным автомобилем с односекционным РПД стал NSU Spider-54, запущен- ный в производство в 1964 г. Спустя три года начался выпуск Ro80 с двухсекционным двигателем мощ- ностью 129 л.с. Но настоящий успех пришел к "ванкелю", когда японская фирма Mazda (заключившая в 1961 г. договор с NSU) приступила к выпуску автомобиля Cosmo Sport 110S. В 1973 г. из 104 960 авто- машин Mazda, проданных в США, более 92 % оснащались роторно-поршневым двигателем. В начале семидесятых годов фирма Citroen производила два типа легковых автомобилей с РПД, Mersedes разра- ботала несколько прототипов, а General Motors планировала установить РПД на одной из своих перспек- тивных машин (Corvette). В этот же период появились в производстве мотоциклы с РПД (Hercules W2000, Suzuki RE-5). Нефтяное эмбарго 1973 г., последовавшее в ответ на поддержку, оказанную Соединенными Шта- тами Израилю в войне против арабской коалиции, нанесло чувствительный удар по американским авто- мобилистам и выдвинуло проблему экономичности на первый план, в то время как разработчики фирмы Mazda не уделили ей должного внимания. Вследствие всех этих причин "японское чудо" постепенно по- тускнело в глазах американских потребителей. В 1974 г. фирме удалось продать в США всего 61 192 ав- томобиля. Многие компании вынуждены были отказаться от планов производства РПД. И все же в 1978 г. Mazda сумела продать миллион автомобилей с РПД, а к 2000 г. общее количе- ство проданных автомобилей перевалило за два миллиона. Основная модель с РПД Mazda RX-7. Отечественный "Ванкель" История отечественного "ванкеля" началась в 1961 г., когда Минавтопром, Минсельхозмаш и МинобороныСССР поставили задачу перед научно-исследовательскими институтами (НАМИ, НАТИ и ВНИИмотопромом и др.) о создании отечественного РПД. К 1978 были созданы опытные образцы РПД различного назначения.

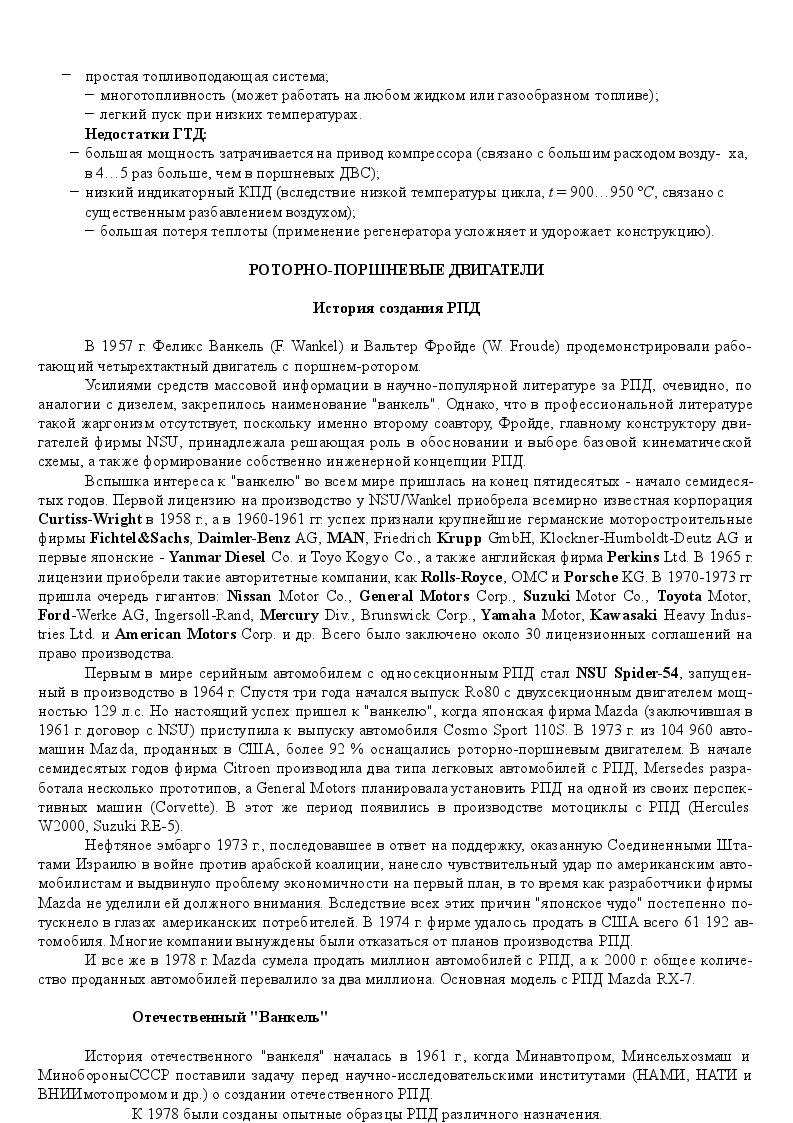

В 1974 г. дальнейшие работы по РПД были поручены Волжскому автозаводу, где развертывалось специальное конструкторское бюро (СКБ РПД). Это решение, с одной стороны, придало новый импульс разработке отечественного варианта РПД, а с другой - привело к фактической утрате многого из того, что наработали институты, поскольку в качестве прототипа специалисты ВАЗа решили ориентироваться на двигатель фирмы Mazda и опыт его массового производства. СКБ РПД сумело разработать семейство двигателей мощностью 40…200 л.с. различного назна- чения. Наибольшие усилия были сосредоточены на доводке агрегатов мощностью 120 и 140 л.с. В настоящее время РПД оснащаются малые партии автомобилей ВАЗ-2105, -2107, -2108, -2109, - 21099, проходит испытания ВАЗ-2110 с "ванкелем" ВАЗ-415. Максимальная скорость роторной "семер- ки" составляет 180 км/ч, а "восьмерка" способна выжать и 200 км/ч, причем для разгона до скорости 100 км/ч ей необходимо всего 8 с. Двухсекционный двигатель ВАЗ-415 при массе 113 кг развивает мощность 140 л.с. Минимальный расход топлива - 230 г/л.с.·ч, а ресурс до первого капитального ремонта - 125 тыс. км. Основываясь на собственном опыте и учитывая зарубежную практику, руководство СКБ РПД сделало вывод о целесообразности создания авиационных роторно-поршневых двигателей в диапазоне мощности 40…300 л.с., где они конкурентоспособны с классическими "поршневиками". КОНСТРУКЦИЯ И РАБОЧИЙ ПРОЦЕСС РПД Внутренняя полость статора 9 имеет сложную геометрическую форму. В статоре на подшипниках закреплен вал 8, на котором жестко закреплен эксцентрик 7. На эксцентрике свободно установлен трех- гранный ротор-поршень 4. Зубчатый венец 3 ротора находится в зацеплении с неподвижной шестерней 2, закрепленной на статоре. Передаточное отношение зубчатого зацепления обеспечивает при одном обороте ротора-поршня три оборота вала. Ротор и вал вращаются в одном направлении. В статоре име- ются рубашка для жидкостною охлаждения, впускной 6 и выпускной 5 каналы и установлена свеча за- жигания. Трехгранный ротор-поршень разделяет внутреннюю часть статора на три полости, объем которых изменяется при вращении ротора. В каждой полости совершаются процессы рабочего цикла, аналогич-

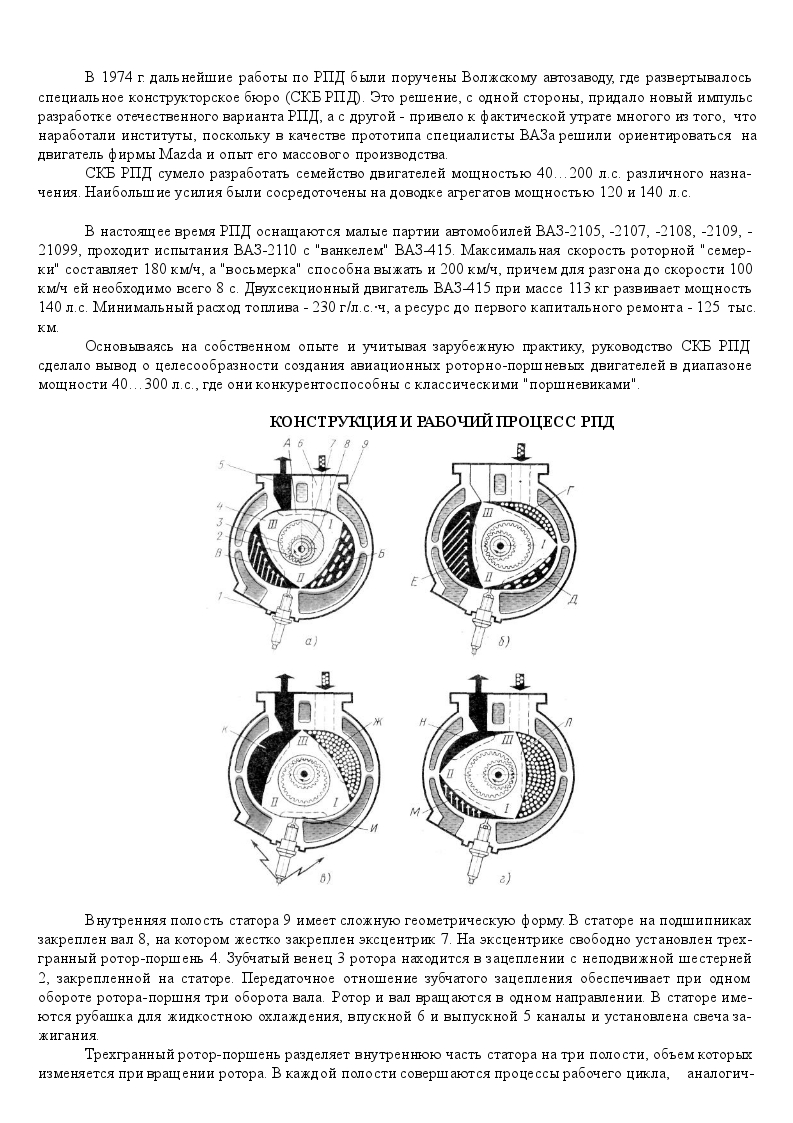

ные процессам в четырехтактном поршневом карбюраторном двигателе. Рассказать о рабочем процессе Недостатки РПД: высокий расход топлива; высокая токсичность ОГ; малый срок службы ротора (хотя по данным MAZDA эксплуатационные расходы РПД ниже чем поршневого ДВС даже при условии полной замены двигателя). В связи с этим основные усилия конструкторов были направлены на: отработка качественного рабочего процесса в камере неблагоприятной формы; обеспечение герметичности уплотнения рабочих объемов; обеспечение работы корпусных деталей без коробления в условиях неравномерного их нагре- ва. Достоинства РПД: малая масса и габариты (в 1,5...2 раза); низкий уровень вибраций (практически полностью уравновешен); малая стоимость (число деталей на 35…40 % меньше); высокая удельная мощность (серийный РПД с рабочим объемом камеры 1300 см3 имеет мощ- ность 220 л.с., а с турбокомпрессором - 350 л.с.; хорошие динамические характеристики. См. http://vankel.narod.ru http://www.vaz.ru/skbrpd/index.html

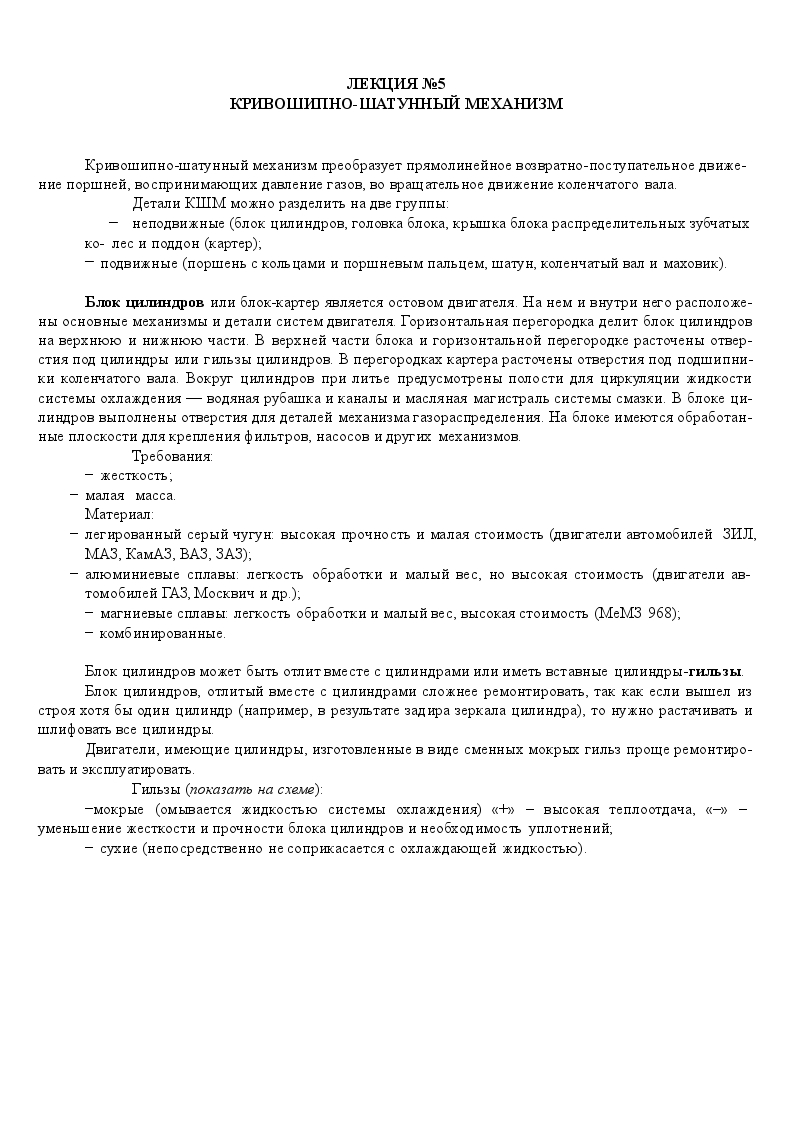

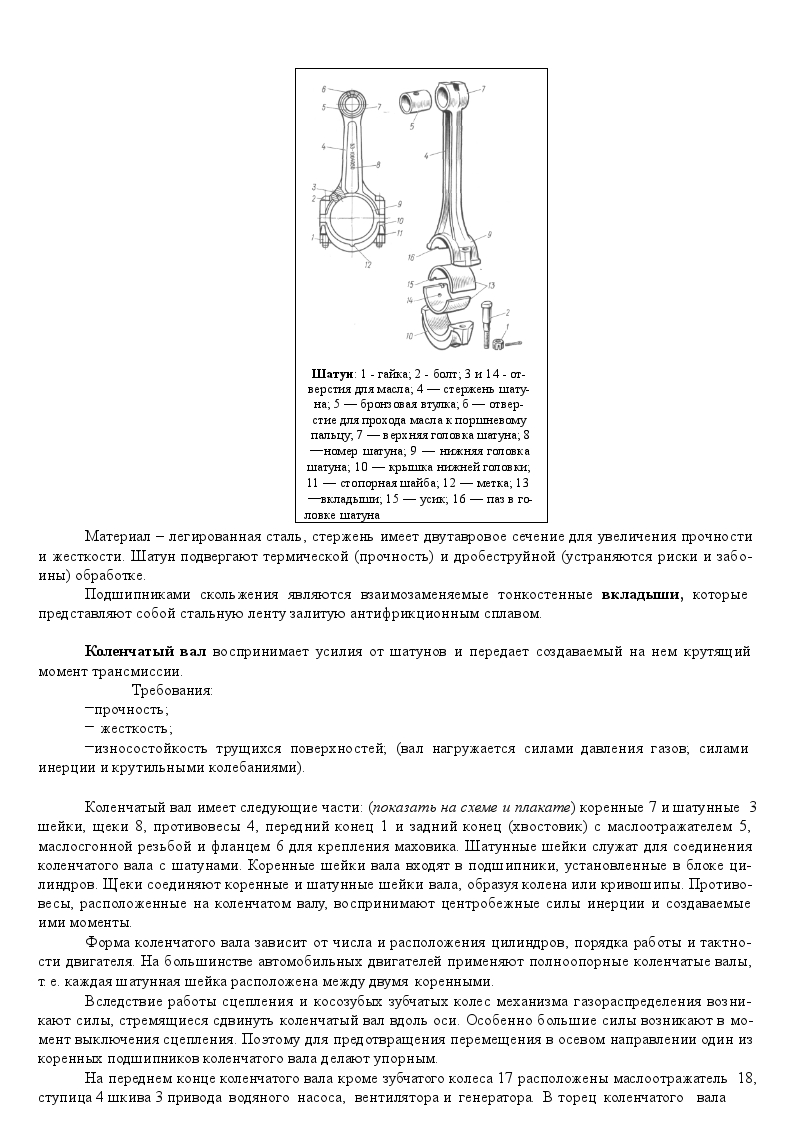

ЛЕКЦИЯ №5 КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ Кривошипно-шатунный механизм преобразует прямолинейное возвратно-поступательное движе- ние поршней, воспринимающих давление газов, во вращательное движение коленчатого вала. Детали КШМ можно разделить на две группы: неподвижные (блок цилиндров, головка блока, крышка блока распределительных зубчатых ко- лес и поддон (картер); подвижные (поршень с кольцами и поршневым пальцем, шатун, коленчатый вал и маховик). Блок цилиндров или блок-картер является остовом двигателя. На нем и внутри него расположе- ны основные механизмы и детали систем двигателя. Горизонтальная перегородка делит блок цилиндров на верхнюю и нижнюю части. В верхней части блока и горизонтальной перегородке расточены отвер- стия под цилиндры или гильзы цилиндров. В перегородках картера расточены отверстия под подшипни- ки коленчатого вала. Вокруг цилиндров при литье предусмотрены полости для циркуляции жидкости системы охлаждения — водяная рубашка и каналы и масляная магистраль системы смазки. В блоке ци- линдров выполнены отверстия для деталей механизма газораспределения. На блоке имеются обработан- ные плоскости для крепления фильтров, насосов и других механизмов. Требования: жесткость; малая масса. Материал: легированный серый чугун: высокая прочность и малая стоимость (двигатели автомобилей ЗИЛ, МАЗ, КамАЗ, ВАЗ, ЗАЗ); алюминиевые сплавы: легкость обработки и малый вес, но высокая стоимость (двигатели ав- томобилей ГАЗ, Москвич и др.); магниевые сплавы: легкость обработки и малый вес, высокая стоимость (МеМЗ 968); комбинированные. Блок цилиндров может быть отлит вместе с цилиндрами или иметь вставные цилиндры-гильзы. Блок цилиндров, отлитый вместе с цилиндрами сложнее ремонтировать, так как если вышел из строя хотя бы один цилиндр (например, в результате задира зеркала цилиндра), то нужно растачивать и шлифовать все цилиндры. Двигатели, имеющие цилиндры, изготовленные в виде сменных мокрых гильз проще ремонтиро- вать и эксплуатировать. Гильзы (показать на схеме): мокрые (омывается жидкостью системы охлаждения) «+» – высокая теплоотдача, «–» – уменьшение жесткости и прочности блока цилиндров и необходимость уплотнений; сухие (непосредственно не соприкасается с охлаждающей жидкостью).

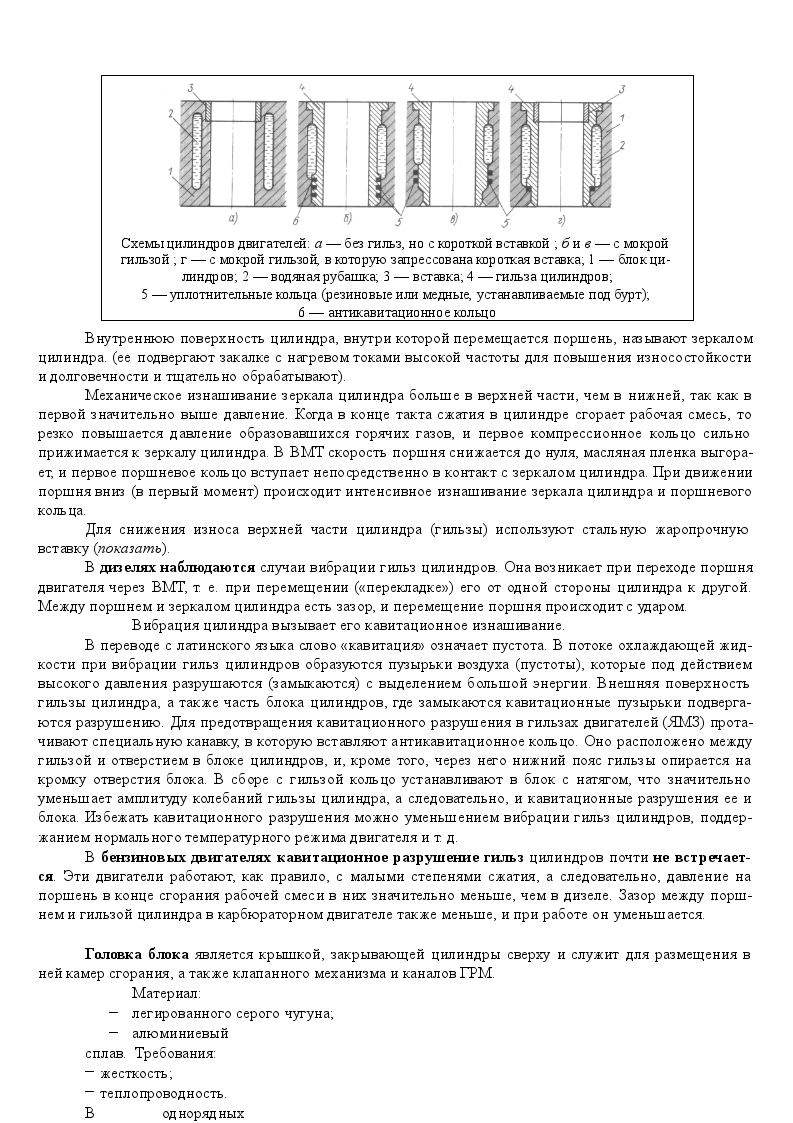

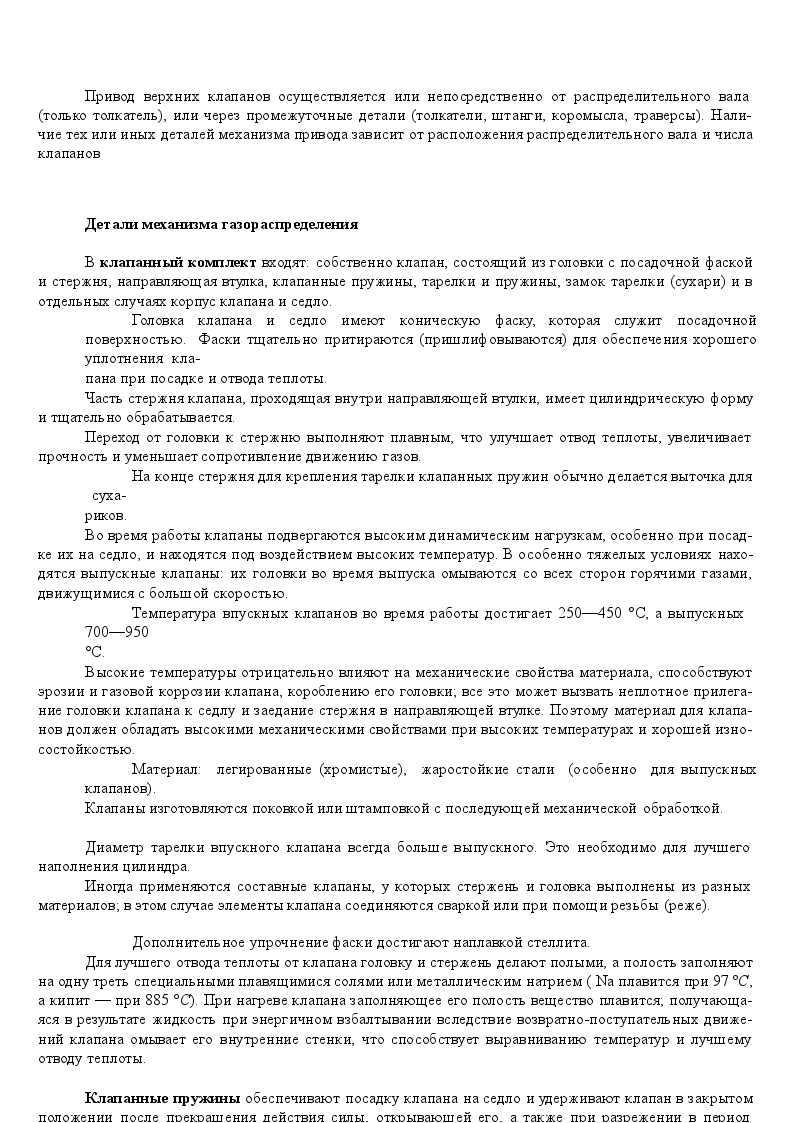

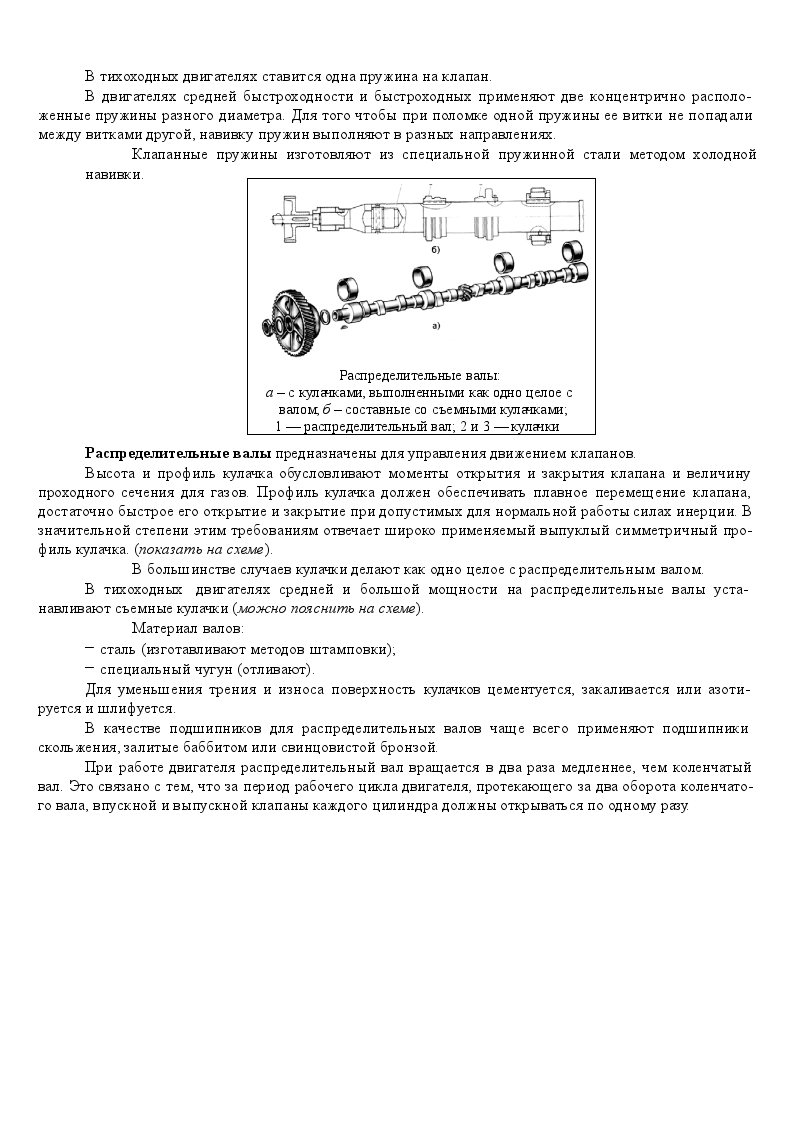

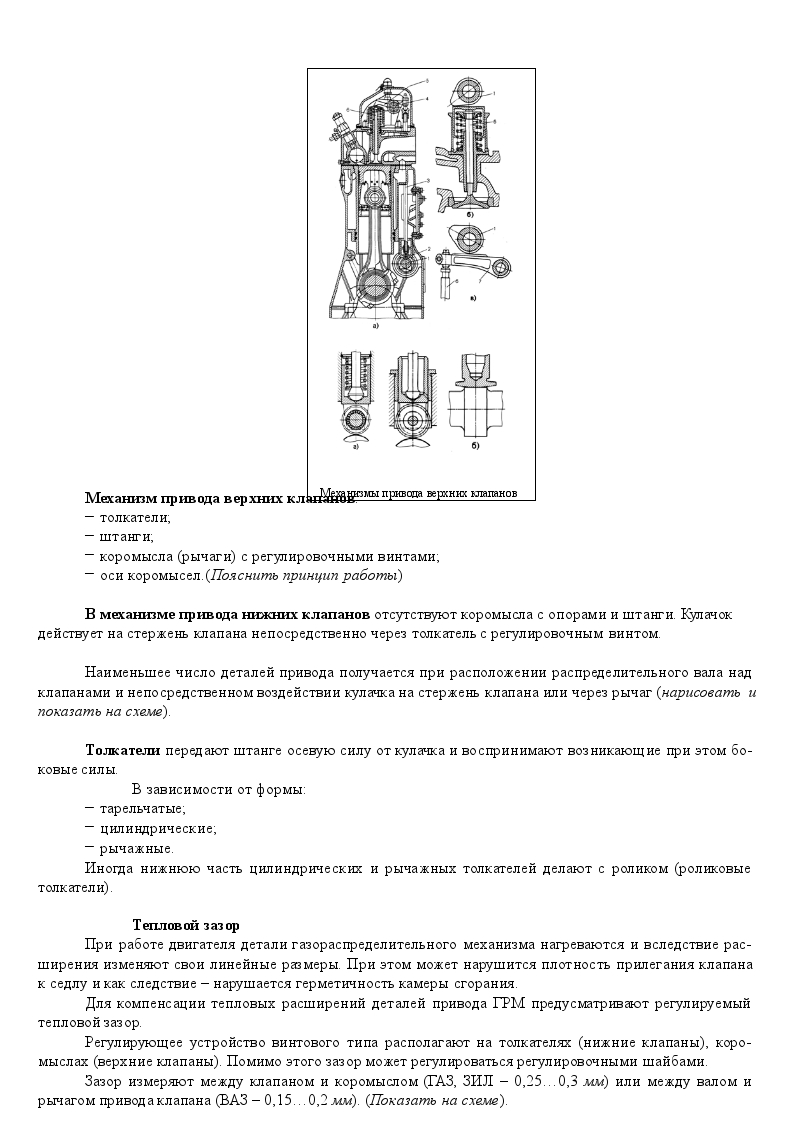

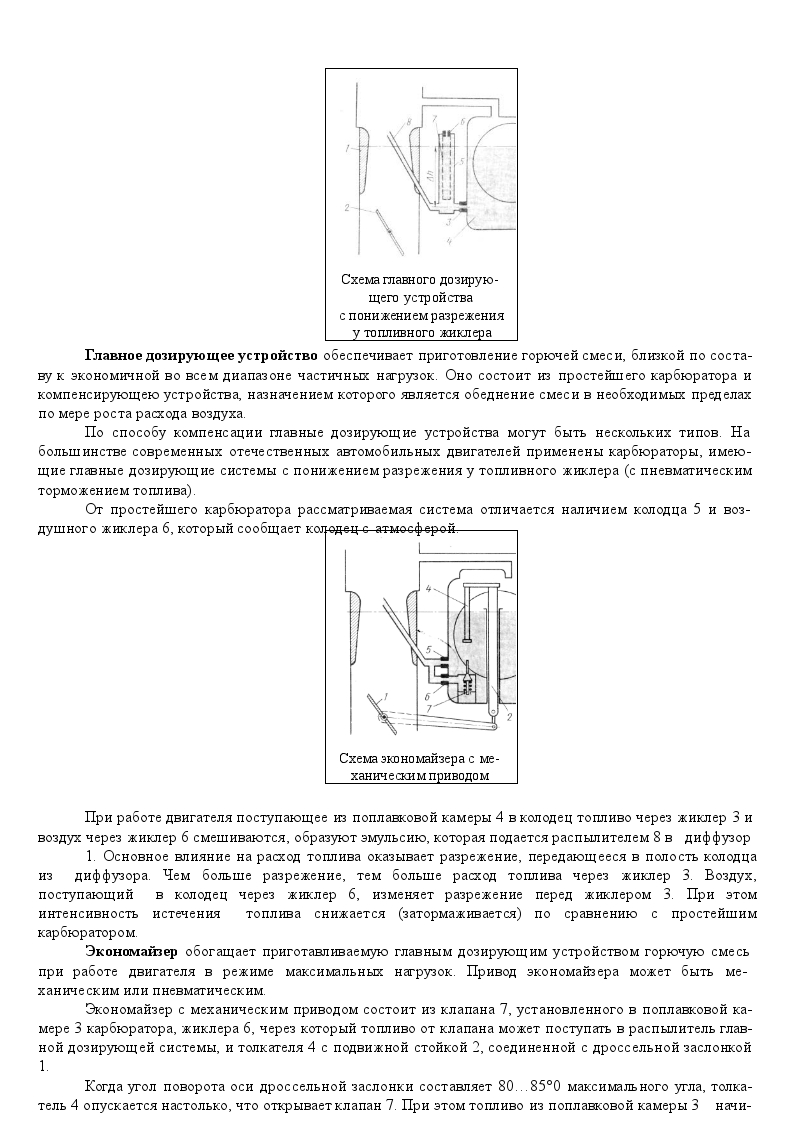

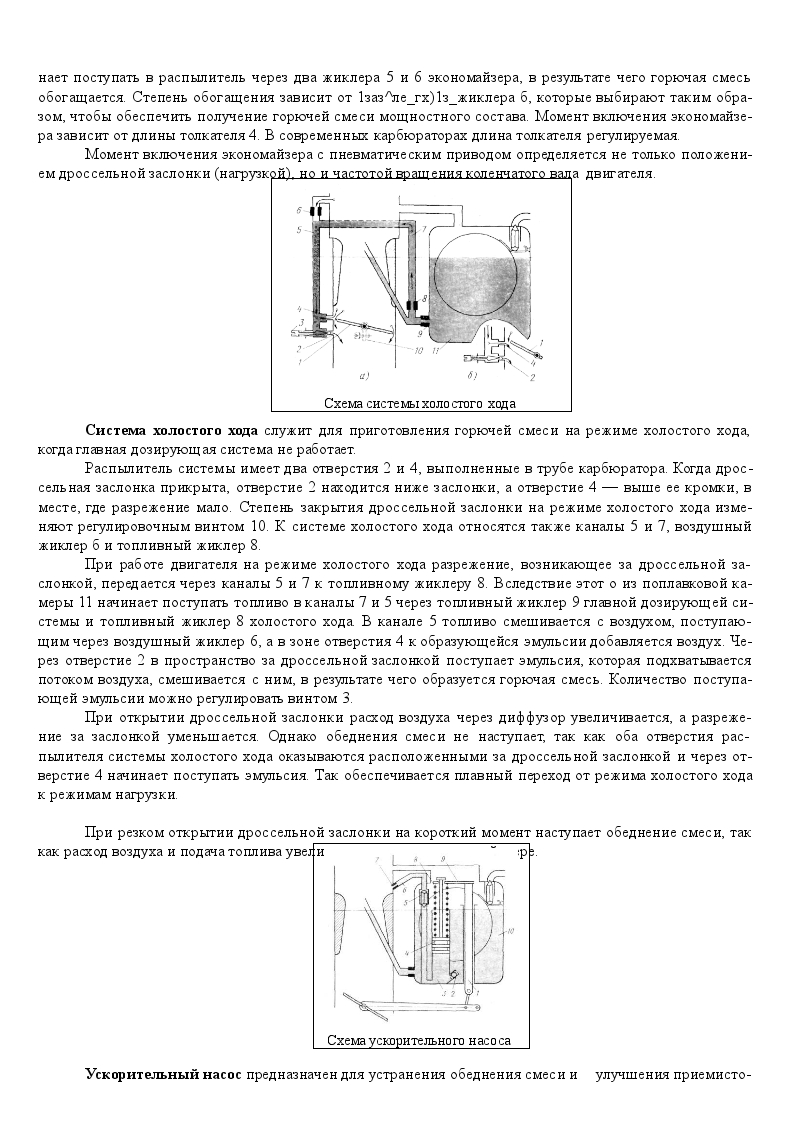

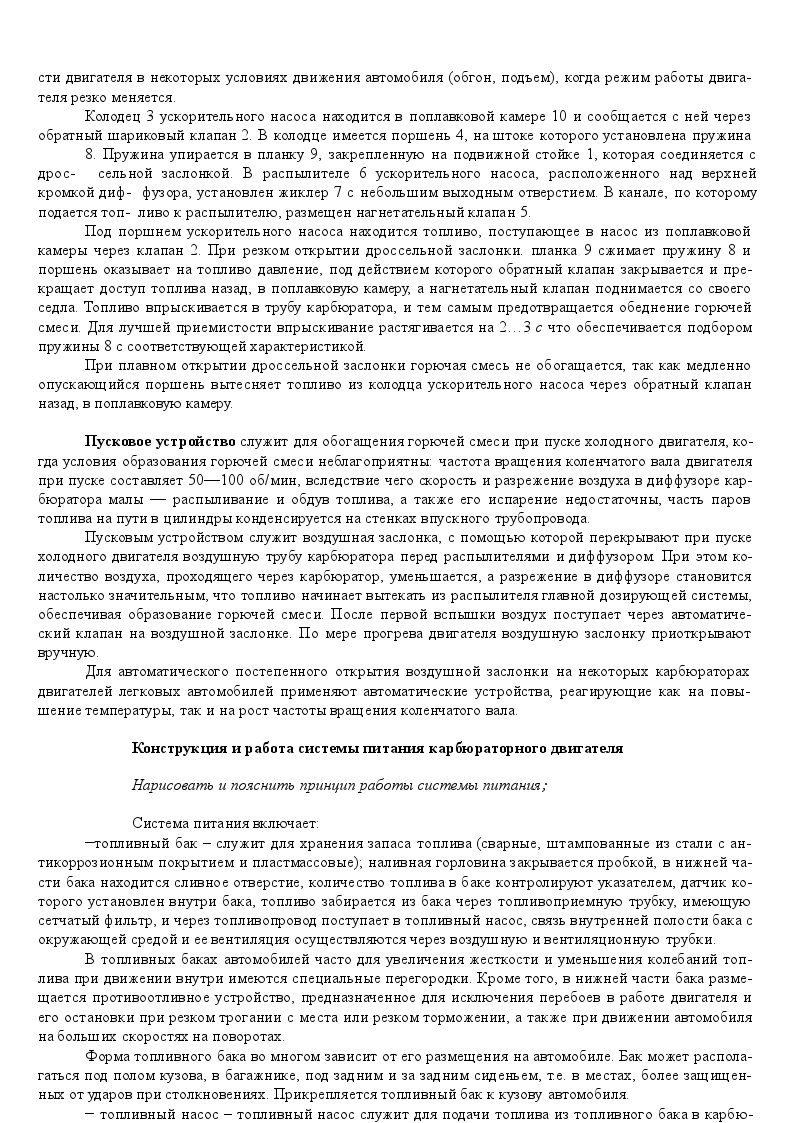

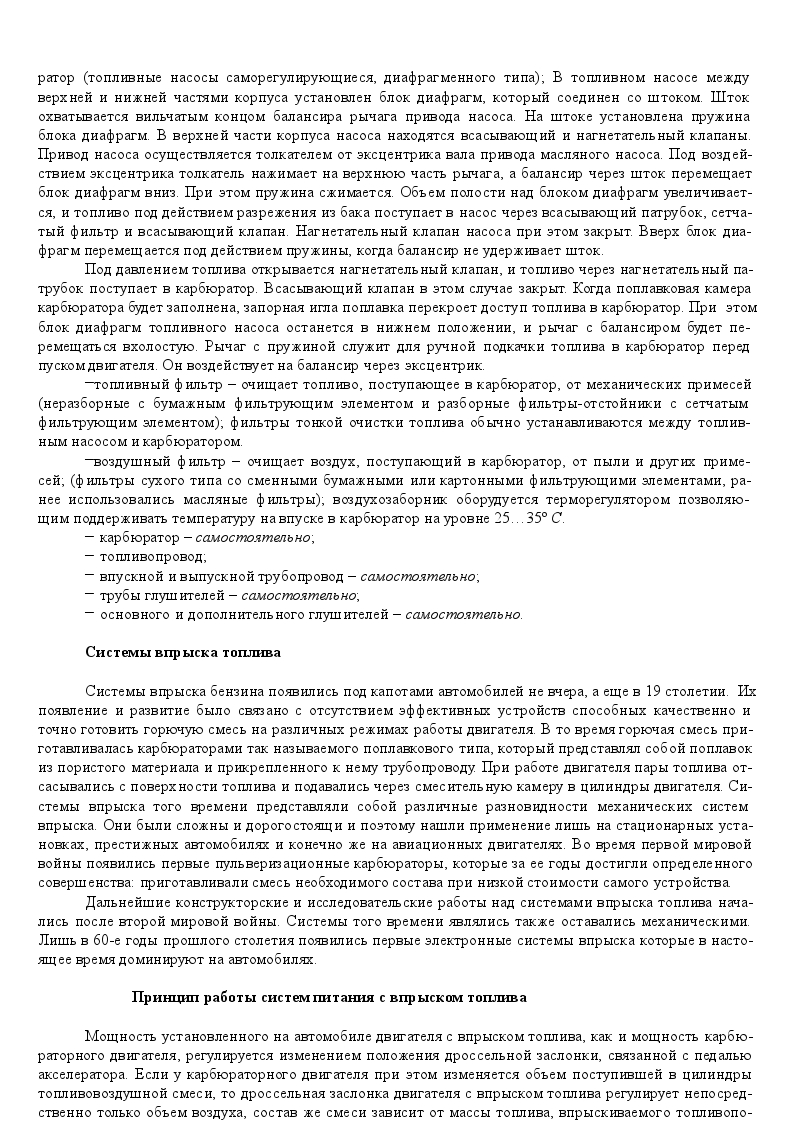

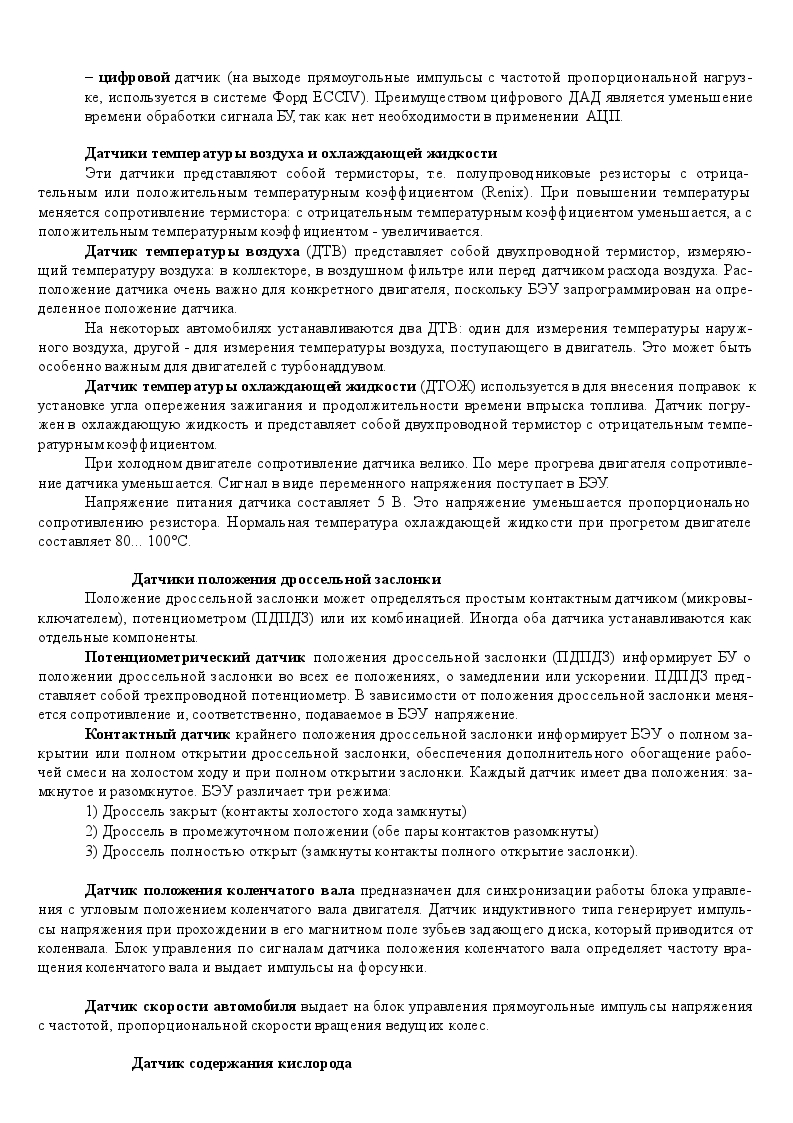

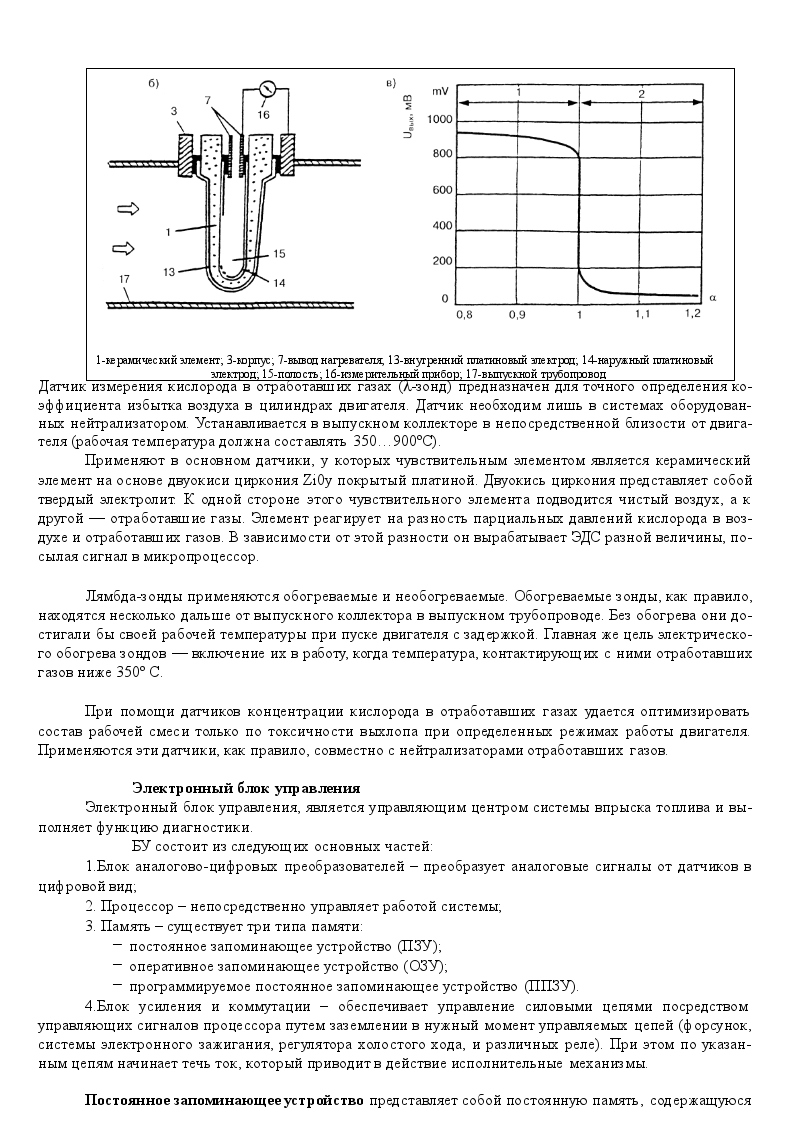

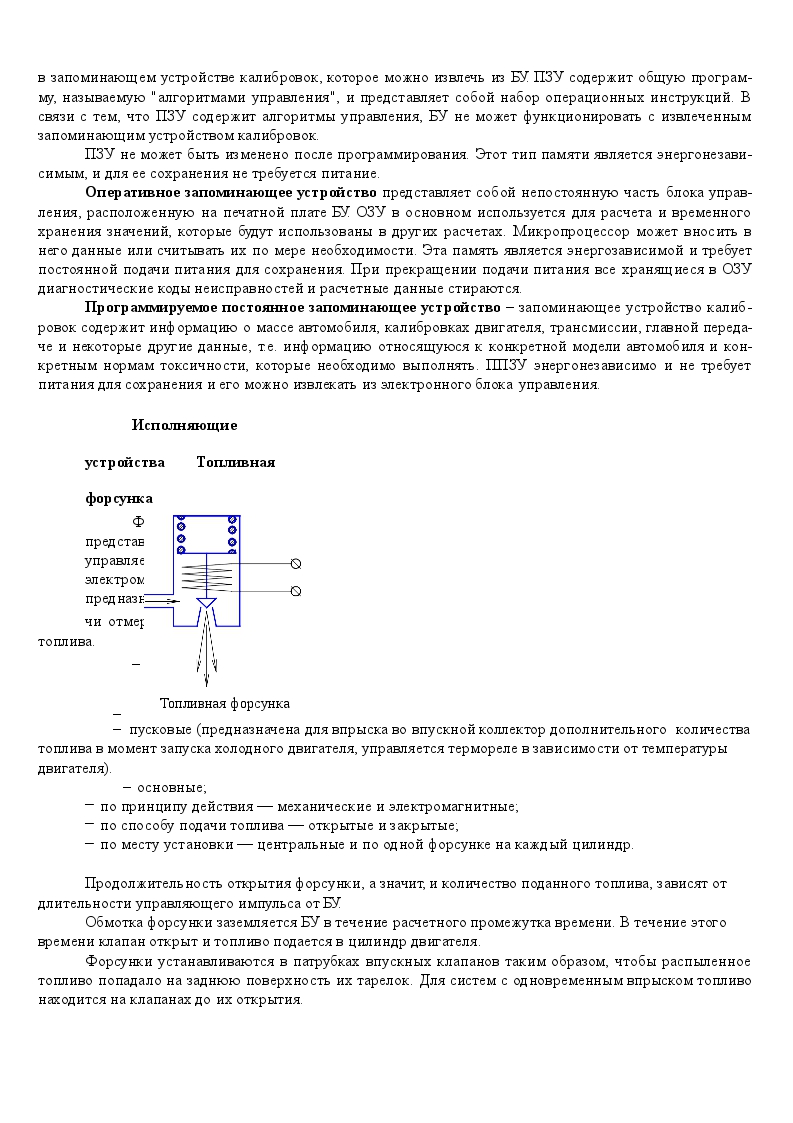

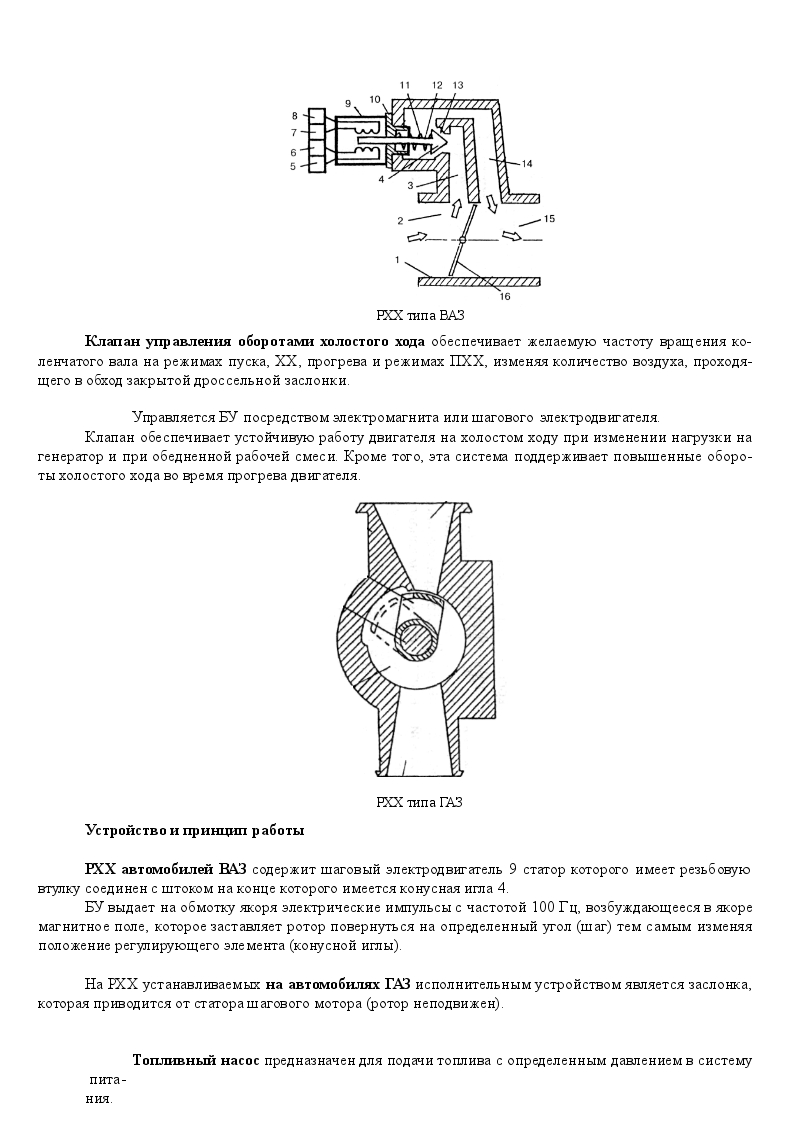

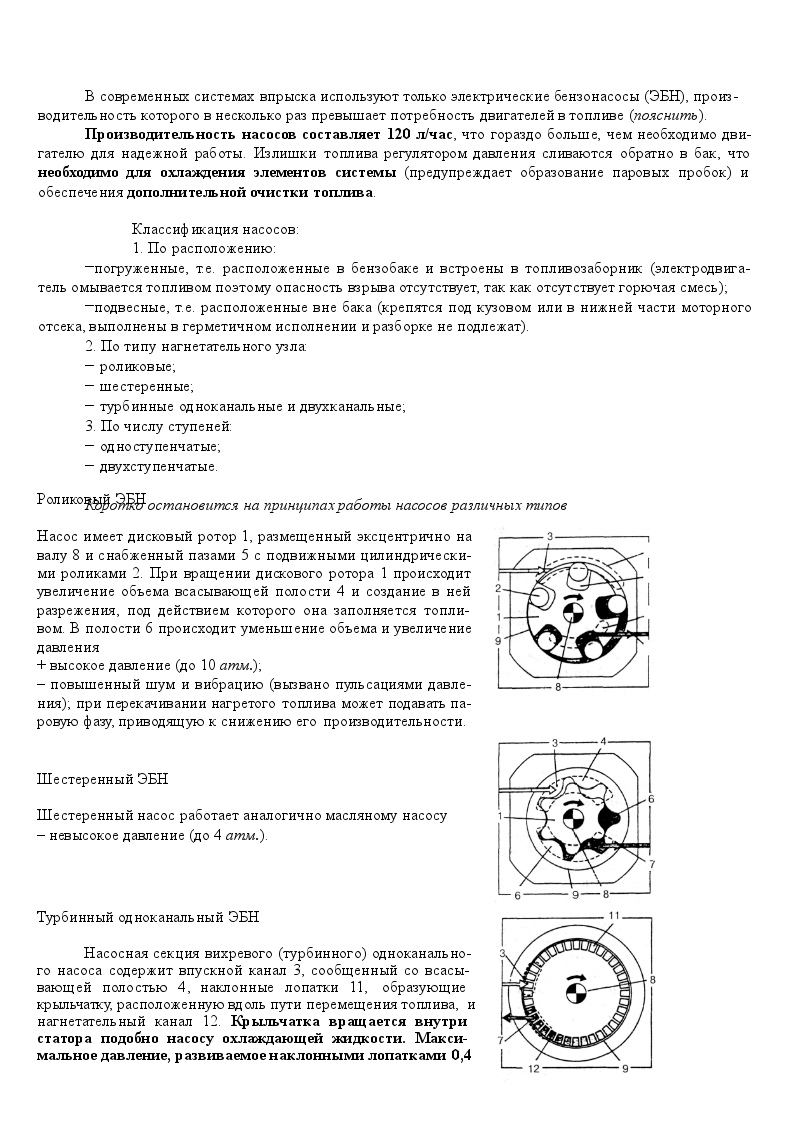

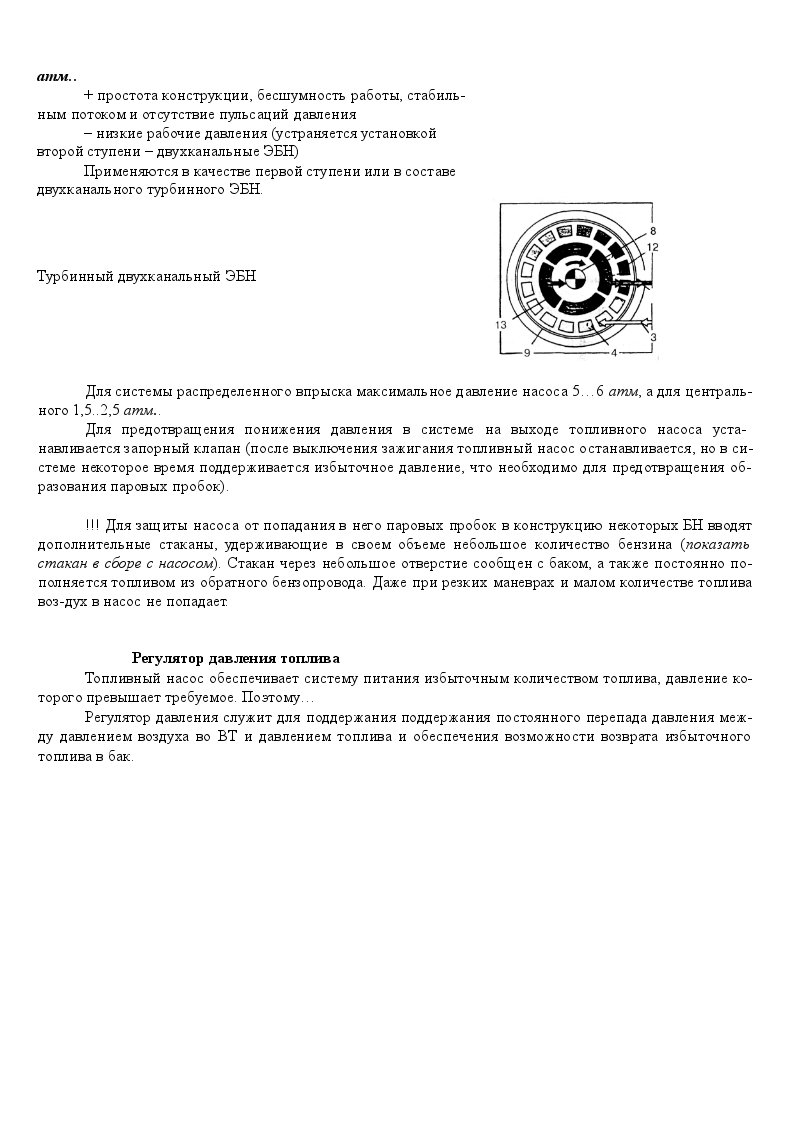

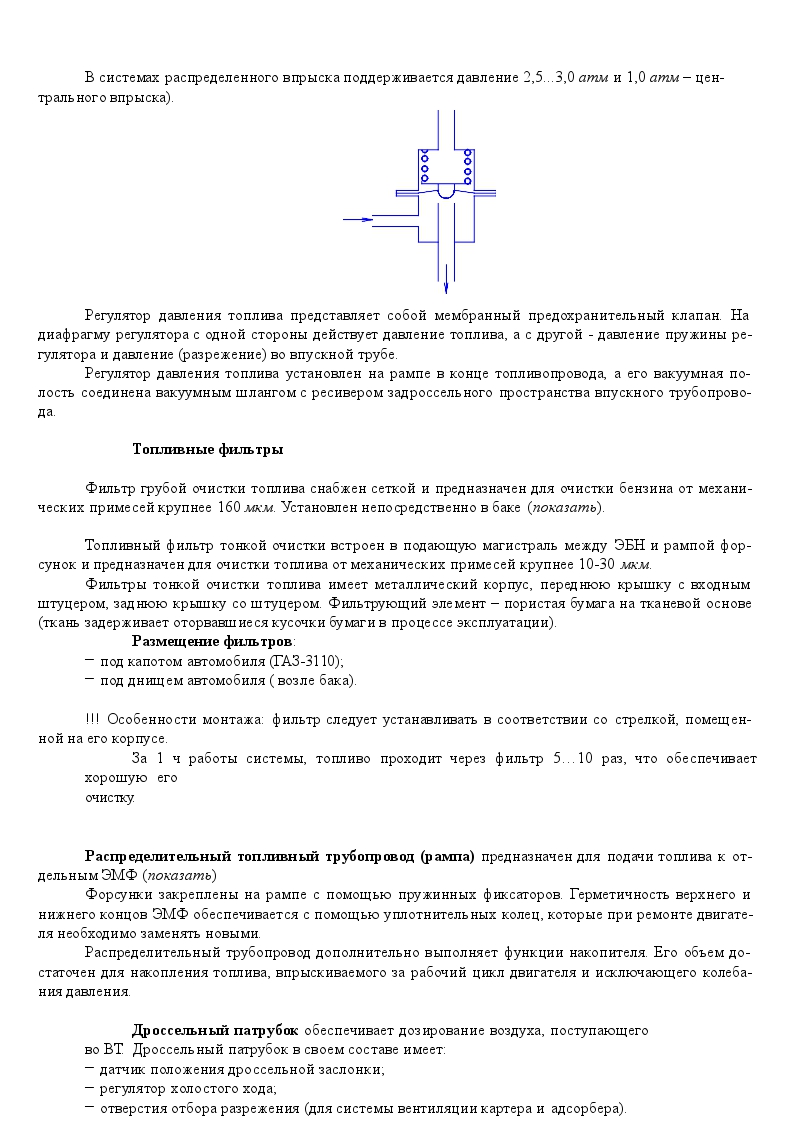

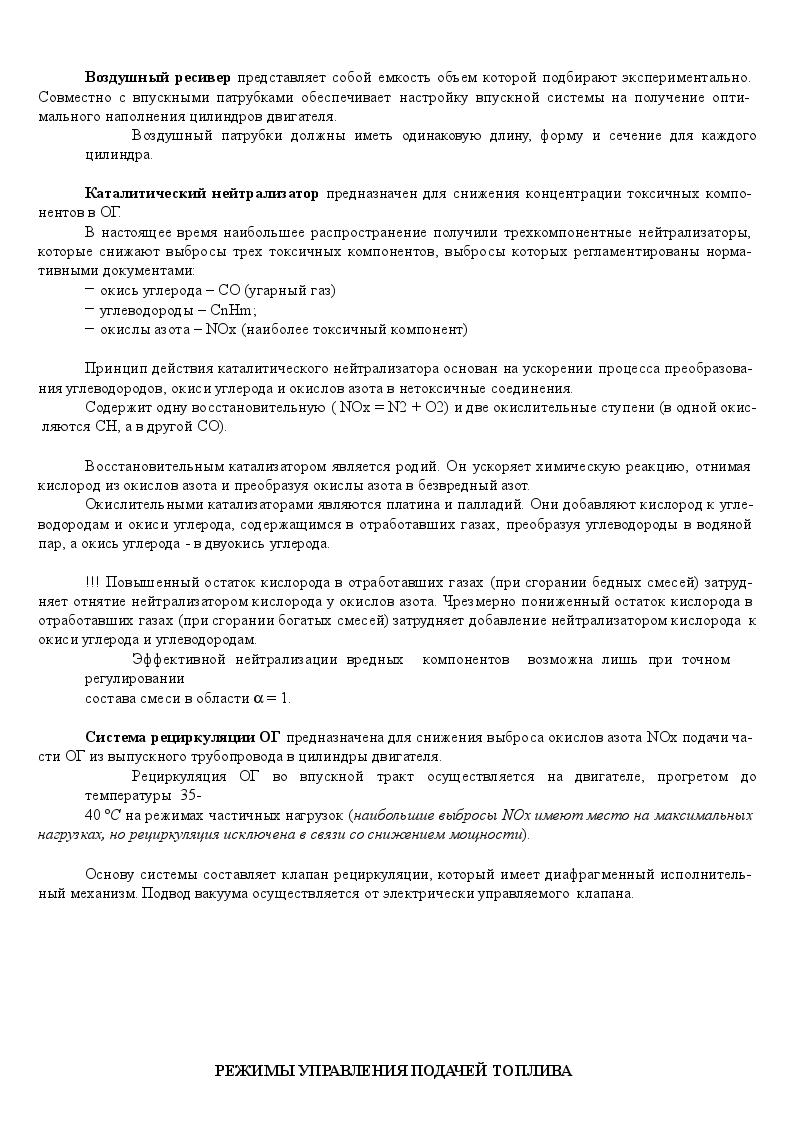

Внутреннюю поверхность цилиндра, внутри которой перемещается поршень, называют зеркалом цилиндра. (ее подвергают закалке с нагревом токами высокой частоты для повышения износостойкости и долговечности и тщательно обрабатывают). Механическое изнашивание зеркала цилиндра больше в верхней части, чем в нижней, так как в первой значительно выше давление. Когда в конце такта сжатия в цилиндре сгорает рабочая смесь, то резко повышается давление образовавшихся горячих газов, и первое компрессионное кольцо сильно прижимается к зеркалу цилиндра. В ВМТ скорость поршня снижается до нуля, масляная пленка выгора- ет, и первое поршневое кольцо вступает непосредственно в контакт с зеркалом цилиндра. При движении поршня вниз (в первый момент) происходит интенсивное изнашивание зеркала цилиндра и поршневого кольца. Для снижения износа верхней части цилиндра (гильзы) используют стальную жаропрочную вставку (показать). В дизелях наблюдаются случаи вибрации гильз цилиндров. Она возникает при переходе поршня двигателя через ВМТ, т. е. при перемещении («перекладке») его от одной стороны цилиндра к другой. Между поршнем и зеркалом цилиндра есть зазор, и перемещение поршня происходит с ударом. Вибрация цилиндра вызывает его кавитационное изнашивание. В переводе с латинского языка слово «кавитация» означает пустота. В потоке охлаждающей жид- кости при вибрации гильз цилиндров образуются пузырьки воздуха (пустоты), которые под действием высокого давления разрушаются (замыкаются) с выделением большой энергии. Внешняя поверхность гильзы цилиндра, а также часть блока цилиндров, где замыкаются кавитационные пузырьки подверга- ются разрушению. Для предотвращения кавитационного разрушения в гильзах двигателей (ЯМЗ) прота- чивают специальную канавку, в которую вставляют антикавитационное кольцо. Оно расположено между гильзой и отверстием в блоке цилиндров, и, кроме того, через него нижний пояс гильзы опирается на кромку отверстия блока. В сборе с гильзой кольцо устанавливают в блок с натягом, что значительно уменьшает амплитуду колебаний гильзы цилиндра, а следовательно, и кавитационные разрушения ее и блока. Избежать кавитационного разрушения можно уменьшением вибрации гильз цилиндров, поддер- жанием нормального температурного режима двигателя и т. д. В бензиновых двигателях кавитационное разрушение гильз цилиндров почти не встречает- ся. Эти двигатели работают, как правило, с малыми степенями сжатия, а следовательно, давление на поршень в конце сгорания рабочей смеси в них значительно меньше, чем в дизеле. Зазор между порш- нем и гильзой цилиндра в карбюраторном двигателе также меньше, и при работе он уменьшается. Головка блока является крышкой, закрывающей цилиндры сверху и служит для размещения в ней камер сгорания, а также клапанного механизма и каналов ГРМ. Материал: легированного серого чугуна; алюминиевый сплав. Требования: жесткость; теплопроводность. В однорядных двигателях с жидкостной системой охлаждения одна общую головка блока. В V- Схемы цилиндров двигателей: а — без гильз, но с короткой вставкой ; б и в — с мокрой гильзой ; г — с мокрой гильзой, в которую запрессована короткая вставка; 1 — блок ци- линдров; 2 — водяная рубашка; 3 — вставка; 4 — гильза цилиндров; 5 — уплотнительные кольца (резиновые или медные, устанавливаемые под бурт); 6 — антикавитационное кольцо